基礎から分かるカーボンニュートラル

近年よくニュースなどで話題となっている「SDGs」や「脱炭素」。「大手企業だけの取り組み」や「自社には関係ない」と思われている方も多いと思います。しかしこのトレンドは大きなものになってきており、いまや脱炭素に取り組まないことが経営リスクになりうる、と言っても過言ではありません。反対に今から取り組むことで、将来的に大きな経営上の競争優位になるかもしれません。そこで、なぜ脱炭素が必要なのか、またどのように取り組めばよいのか、についてご説明します。

CO2削減が注目されている背景

近年、環境問題に対する企業の果たすべき社会的責任が大きくなっており、その一つとして、脱炭素化(CO2削減)が求められています。このような中、各企業においても積極的に環境問題に取り組み、経営上の目的に脱炭素化を入れる企業も出てきています。

これまで、世界規模で、CO2削減に関する取り組みをどのように足並みをそろえて進めていくか、といった議論がなされてきましたが、パリ協定の順守に向けて、先行していた欧州に加え2020年9月の国連総会で中国が2060年の脱炭素実現目標を掲げたことで、グローバルな潮流が大きく変化しました。すでに米国、欧州、日本では脱炭素実現目標を2050年と掲げていますが、中国が宣言したことで、グローバルでのCO2排出量の約6割を占める米欧中日において、脱炭素社会の実現を目指す方向性が一致し、新たな技術・需要の獲得に向けた動きが活性化していく可能性が高まっているのです。

このように主要国・地域の政府において脱炭素宣言が相次いだことによって、企業による2050年時点の脱炭素実現は当然のものと扱われてしまう恐れもあります。つまり今後、脱炭素の取り組みは、大手企業だけや一部の先進企業だけが取り組むものではなく、すべての企業があたりまえに対応していくべきものになっていくといえるでしょう。

工作機械ユーザがCO2削減に取り組んでいくべき理由

さまざまな製品を生産する製造現場では、設備や空調を稼働させるために、燃料や電力を使用するため、生産過程でCO2が発生します。この過程で出るCO2に対して、様々な企業や団体が、調達先にも削減を求めていく取り組みが始まっています。例えば、世界的な認定制度の一つであるSBT*では、自社でのCO2排出だけではなく、事業活動に関係するあらゆる排出を合計した排出量の削減を求めています。

*SBT(Science Baced Targets):

パリ協定(世界の気温上昇を産業⾰命前より2℃を⼗分に下回る⽔準(Well Below2℃︓WB2℃)に抑え、また1.5℃に抑えることを⽬指すもの)が求める⽔準と整合した、5年~15年先を⽬標年として企業が設定する、温室効果ガス排出削減⽬標のこと。

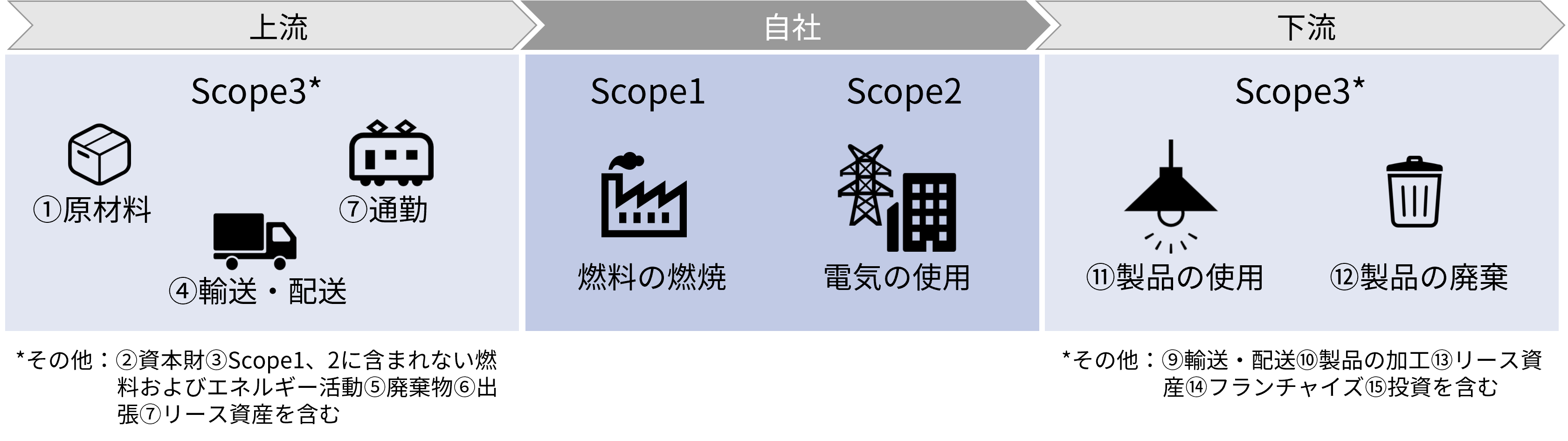

SBTで定められている「サプライチェーン排出量」のイメージ

Scope1:事業者自らによる温室効果ガスの直接排出(燃料の燃焼、工業プロセス)

Scope2:他社から供給された電気、熱・蒸気の使用に伴う間接排出

Scope3:Scope1,Scope2以外の間接排出(事業者の活動に関連する他社の排出)

*数字はScope3のカテゴリ

出典:環境省「SBT 詳細資料(2023年9月30日更新版)」

SBT認定企業の中には、自社の原材料や部品の調達先であるサプライヤに対して、目標設定を要請する企業も存在しています。

Scope3の削減目標として、サプライヤーへのSBT目標設定を掲げるSBT認定企業一覧

出典:環境省「SBT 詳細資料(2023年9月30日更新版)」

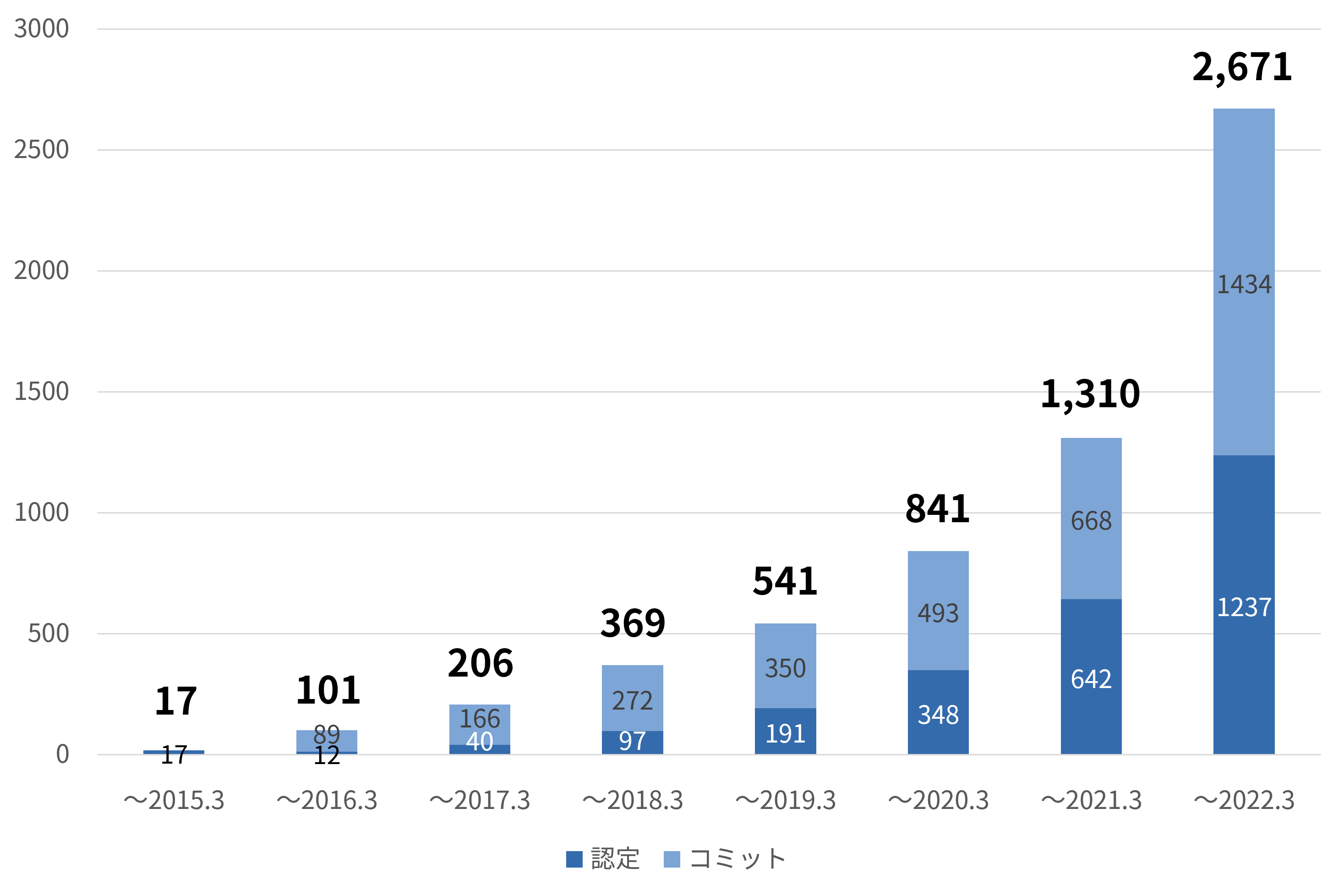

またこのSBTに参加する企業は、世界全体で年々増加傾向が続いており、今後も、このように脱炭素の目標をサプライヤに要請する企業はますます増えていくと思われます。

累計企業数グラフ

※2022年3⽉17⽇までに認定企業1,237社、コミット企業1,434社、合計2,671社まで拡⼤

※コミットとは、2年以内にSBT認定を取得すると宣言すること

出典:環境省「SBT 詳細資料(2022年3月17日更新版)」

すなわち今後は、脱炭素に取り組まないことは、例えば調達先の候補から外されてしまうといった、経営的なリスクになりえるといえるかもしれません。反対に、脱炭素にしっかりと取り組んでいくことで、環境意識の高い企業として社外への強いアピールにもつながります。

製造業におけるCO2削減の方法

DMG森精機では、持続可能な社会を目指し、特にCO2排出量削減に向けた取り組みをいち早くグループ一丸となって進めてきました。2021年にサプライチェーンの上流に当たる原材料の製造段階から製品の出荷(Scope 1、Scope 2及びScope 3の上流)にいたる一連工程のCO2排出量に対して、自助努力による削減をしています。

*詳しい取り組みはこちら:DMG森精機 環境経営ページ

当社が実際にCO2削減を進めていく中で培ったノウハウをご紹介します。

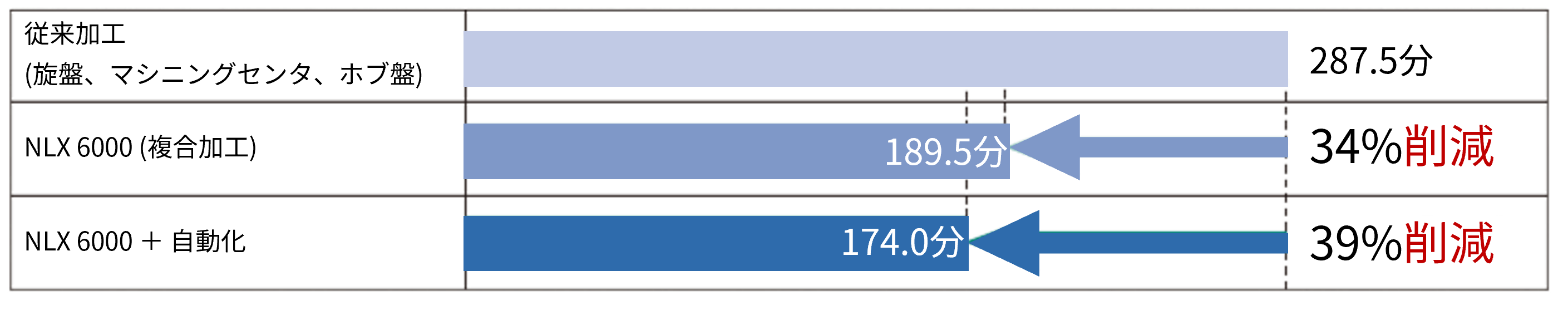

自動化や工程集約の取り入れ

生産現場における主なCO2の発生原因の一つは工作機械です。工作機械を稼働させると電力を消費するため、CO2を排出することになります。一方で、「動かしている設備台数を減らすこと」や「アイドリング時間を短くすること」は、CO2削減に非常に効果的と言えます。もちろん、これらの取り組みの効果は、CO2削減だけでなく、納期短縮や生産効率の改善にも役立ちます。例えば当社の実験ではフライホイール加工で、従来の加工方法(ターニングセンタ・マシニングセンタ・ホブ盤を使用)と工程集約、自動化と比較した場合、生産時間を工程集約(複合加工機を使用)で34%削減、自動化で39%削減することができました。つまりその分だけ、CO2排出量も削減できていることになり、結果、非常にクリーンで環境に考慮した生産を実現できたことになります。

サンプルワーク:フライホイール

・サイズ:⌀505×120mm

・被削材<JIS>:S45C*

・S45C:機械構造用炭素鋼

サイクルタイムの一例(フライホイール全加工時)

設備を最新のものに置き換える

最新の設備は旧機種と比較して性能が向上しているため、多くの場合、同じ加工をより短い時間で行うことができます。また、消費電力も抑えられていることが多く、新しい設備の場合では同じ加工をより短時間・高効率に加工することができます。そのため、設備を新しいものに置き換えるだけでも十分にCO2削減効果を発揮します。加えて、当社の最新設備には「GREENMODE」が搭載されています。これにより、さらなるCO2削減効果が期待できます。

GREENモニタリング

消費電力量やCO2排出量を見える化

GREENデバイス

高輝度のLED照明を採用

インバータ搭載の油圧ポンプを採用

GREENアイドリングストップ

機械停止時にサーボモータ、主軸、

クーラントポンプなどの動力を遮断

一定時間、機械操作が悪い場合に操作盤の画面をオフ

GREENコントロール

標準Mコードのクイック化

インバータを用いたクーラント吐出量の制御

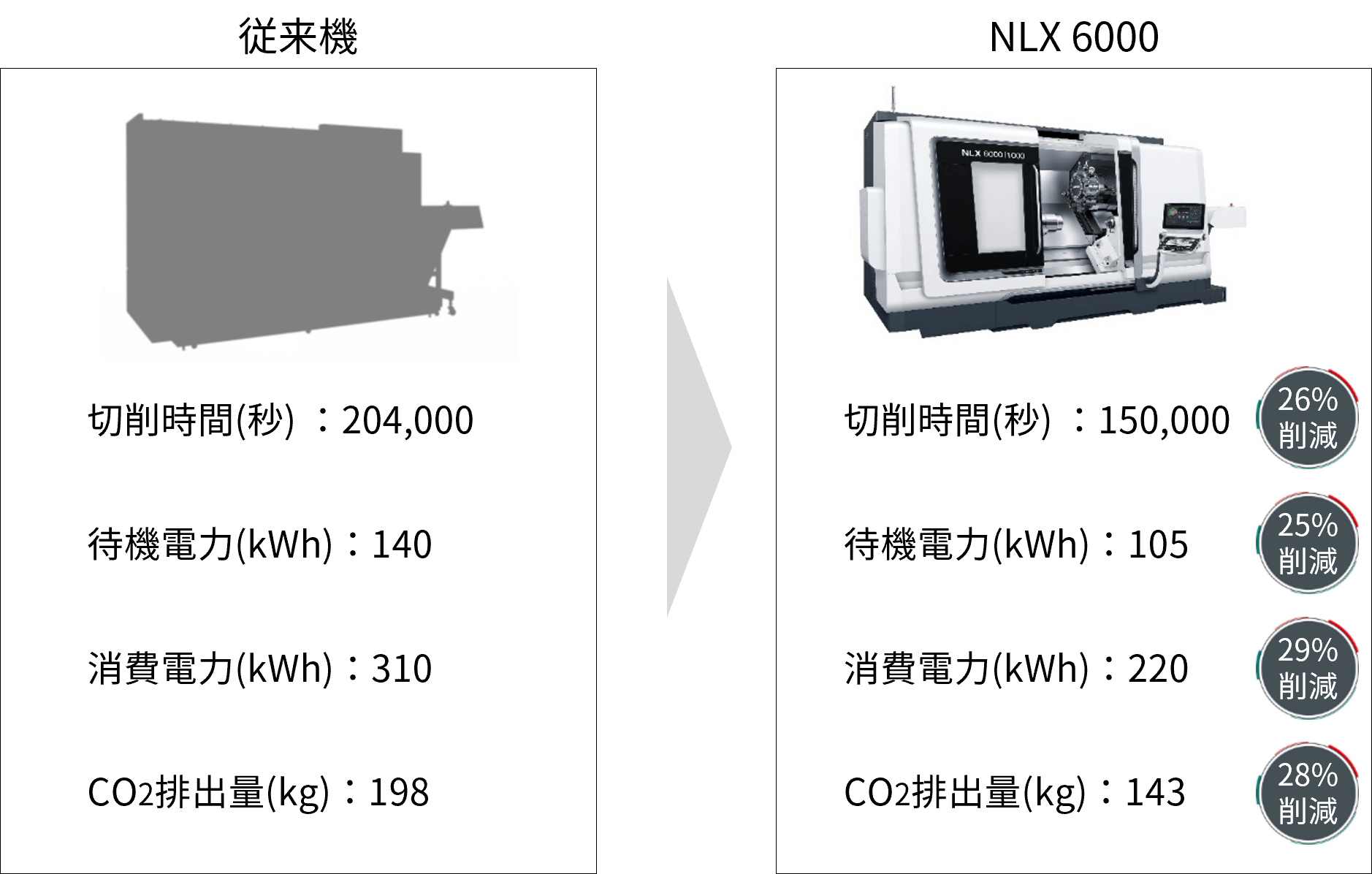

実際に、当社の従来機と新機種で省エネ効果を比較したところ、CO2排出量を28%削減することができました。

省エネ効果(従来機比):フライホイール外径加工時(1,000個あたり)

終わりに

今後、脱炭素化はより大きなトレンドになっていくことでしょう。社会的責任を果たすことはもちろんのこと、経営上の競争力を維持していくためにも、これらの取り組みを進めていく必要があります。なお、DMG森精機では、これまでの自社の取り組みやCO2削減のノウハウについて、当社伊賀事業所でもご紹介することができます。ぜひ、詳しい情報や実際の様子を見たいお客様は、当社工場までお越しください。