製品の取り組み

社会課題

高齢化に伴う生産年齢人口の減少により、製造現場では熟練加工技術者の確保など人材不足が課題になっています。このような中、人材に依存しない生産体制や、工作機械のエネルギー効率の向上、労働環境の改善などの要望が高まっています。

DMG MORIの取り組み

少ないオペレータで効率よく生産するために自動化の推進、サステナブルで環境負荷の少ない生産を実現するために工作機械の要素技術の研究開発に取り組んでいます。

取り組み1:グリーンモード

当社の製品は、1997年当時の当社製品と比較して45%の省電力を実現 する「GREENmode」機能を搭載しています。加工の最短化・見える化・最適化・新機能の4つの視点から、製品ごとに加工用途や機械特性をプログラムに反映させ、省エネルギーで効率的な加工を行います。加工の効率化および加工時間の最短化を実現する9つの機能を実装している点が当社の特長です。加工方法を最適化することでお客様の生産効率の向上に寄与すると同時に、消費電力の低減にもつながり、環境保護の観点からもサステナブルな社会の実現に貢献しています。

機械稼働時のエネルギー効率を最適化しCO2排出量を削減します。

機械と工具が持つ最大限の力を

引き出すことで加工条件を向上し、

加工時間を短縮

機械停止時に主軸、チップコンベヤ、

クーラントポンプなどの

動力を遮断し、待機時の不要な

消費電力を削減

消費電力量や

CO2排出量を見える化

*機械や切削条件、測定時の環境条件などの違いにより、記載の効果が得られない場合があります。

燃料電池部品やe-モビリティの部品など環境を考慮した革新性の高いグリーンテクノロジー関連の部品開発にも貢献しています。

DMG MORIの製品は部品の調達も含め、生産サイクル全体においてCO2排出量実質ゼロのカーボンニュートラルな生産方式で生産された製品です。

2021年1月出荷機よりカーボンニュートラルな生産方式で生産された製品には「GREENMACHINE」マークを表示しています。

取り組み2:自動化

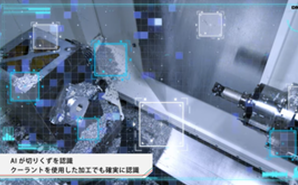

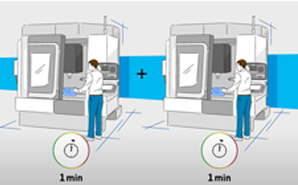

このようにワーク交換やパレット搬送の自動化装置の開発を進めておりますが、ワークやパレットの交換を自動的に行うだけでは自動化システムを安定的に稼働させることはできず、十分ではありません。従来はオペレータが実施していた計測、監視、清掃などの作業を機械が実施することで、初めて有人運転と同じレベルの加工ラインが実現します。そこで、当社では自動化による安定した無人稼働、省人稼働を行うために要素技術の開発にも積極的に取り組んでいます。例えば、複雑形状の部品を高速に計測する非接触機上計測装置や、工具形状を測定し切りくずの巻き付きを検出するTool Profiler、機内の切りくず堆積を検出し切りくずを洗い流すAIチップリムーバル、機械の稼働状況を遠隔から監視可能なDMG MORI Messengerなどの機能も提供しています。

取り組み3:切りくず、クーラント、ミストのクリーン化

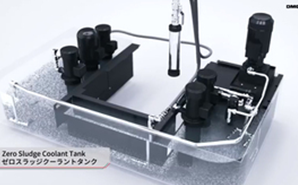

機械加工に影響を及ぼす切りくず処理、切削油の維持管理、加工機内のミスト対策は重要な課題です。例えば切りくずが機内に堆積、工具に巻き付く、劣化した切削油を使ってしまう、ミスト状になった切削油が加工機内に充満、機外に漏れるなどが起こると機械が停止し生産効率が悪くなるだけでなく、オペレータの健康にも影響を及ぼす可能性があります。そこで、当社ではこれら切りくず、クーラント、ミストの対策を専門とする組織を立ち上げ、誰もが働きやすいクリーンな工場の実現を目指し、研究開発を行っています。

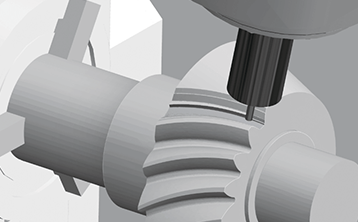

取り組み4:5軸・複合加工機による工程集約、加工時間の改善

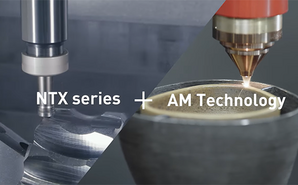

工作機械技術の発展により、従来は複数台で工程分割していた加工工程を、5軸・複合加工機を用いて1台に工程集約を行うことができます。これによりワンチャッッキングで全行程を完了させることができ段取り作業を削減することができるのため、自動化の導入も容易となります。また、工程を集約することで材料、機械台数、消費エネルギーを削減することにもつながります。旋削加工、ミーリング加工だけではなく、研削加工、積層、計測などこれまで専用機で行っていた工程を5軸・複合加工機に取り込むことで、更なる改善を実現します。

取り組み5:デジタル化

これまでは現地でリアルに行っていた立ち会い加工やテスト加工、修理・復旧などの業務をデジタル化することでスピード化を図っています。例えば立ち会い加工は、お客様に当社工場まで来社いただき、加工精度や機械の動作確認などの最終確認を実施していますが、オンライン会議システムを活用したデジタル立ち会いにすることで、来社が困難な国内外のお客様にも最終確認を行っていただくことができます。また、テスト加工においてもデジタルツイン技術を活用したデジタルツインテストカットを開始しました。加工負荷、加工振動、加工時間をコンピュータ上で解析し、最適な加工条件を極めて短時間にシミュレーションできるため、これまでは工具、治具、材料を準備して、繰り返し実加工を行って検証していた加工をコンピュータ上で最適な解を出すことができるようになり、テスト加工の時間を短縮することが可能となりました。修理・復旧においては、当社の修理・復旧センタがお客様の機械のアラーム監視を行い、機械停止を未然に防止し、万が一トラブルが発生した場合でも、修理・復旧センタのオペレータがオンラインで診断し、早急に復旧する機能の開発を進めています。工作機械は長期にわたって使用される消費財ですが、スムーズに修理・復旧を行うために、電子部品をはじめとするさまざまな部品の管理もデジタル化し、長期に安定してご使用いただけるように取り組んでいます。