- 製品トピックス 2017/07/06 更新

- 印刷する

-

- タグ

-

- デジタル化

- CELOS

- 人材教育

- 段取り時間短縮

1.「蓄積された試行錯誤」が生産性向上の資産

どの企業でも、生産性向上は永遠の課題です。生産性の向上には様々なアプローチがありますが、そのうちの一つが、段取り時間の削減です。段取り時間は、「過去の段取りノウハウを蓄積して再利用する」ことで大幅に削減できる可能性があります。これまでも過去のNCプログラムを参照することはできましたが、これには最終的な一通りの「結果のみ」が記録されています。

本来、ノウハウとは、図面を見てからプログラムを完成させるまでの「試行錯誤の中にこそ詰まっている」ものですが、完成された結果のみ、である過去のNCプログラムからはこれらのノウハウを参照することはできません。オペレーターによっては、段取り作業で蓄積された試行錯誤の情報を、図面などに手書きのメモとして残しているケースも散見されますが、これらが社内の他のオペレーターにまで広く、継続的に活用されていくことはなかなか難しいのが現状です。

2.試行錯誤の活用がますます重要な2つの理由

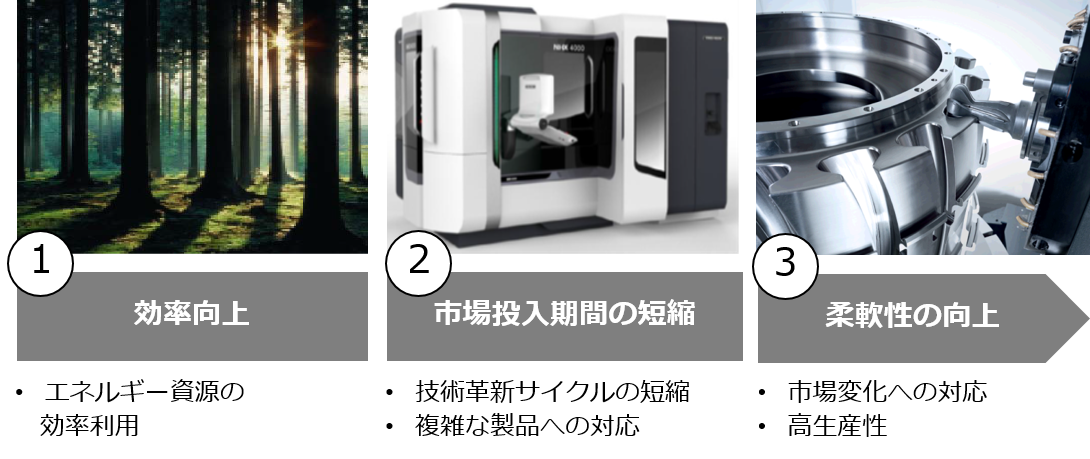

(1)多品種少量生産ニーズが増加

段取り作業の標準化が生産性向上につながる背景には、多品種少量生産が挙げられます。現在は、かつてと比べて、毎日同じものを大量に加工するのではなく、多くの種類を少量ずつ、かつ柔軟に生産するケースが増えています。

加工するものが頻繁に変われば、その都度段取り作業が必要になり、生産品目の増加は、段取り回数の増加に直結します。よって、機械のアイドリング(加工に使われない)時間である段取り時間の削減の重要性がより高まるのです。

(2)ベテランが引退し人員確保が困難化

労働人口の減少により労働者の確保はますます難しくなっています。一方、頼れるベテランの方は、作業量や作業時間が限られる、あるいは病気などのリスクも高くなりますし、近い将来には退職されます。

人員が限られてくると、一台の機械を一人の作業者に任せる従来の方法から、一台の機械を複数人の作業者が扱えるようにする方法への変化が進みます。これを実現するためには、ベテランが属人的に持っていた試行錯誤のノウハウを、他の社員にもスムーズに共有・継承することが必要になります。

このように、「段取りを標準化(非属人化)」する必要性はますます高まっています。また、標準化は、新人の育成に要する期間の短縮や、新しい工具・技術の柔軟な取り込みが容易になる、といったメリットも期待できます。