- お客様事例 2025/12/16 更新

- 印刷する

-

自動車、農業機械、航空産業をはじめとするさまざまな分野において、試作品の製作は事業推進の拡大に必要な要因の1つです。試作品によって将来のビジョンを具現化し、何が実現可能なのかを判断することができます。1995年にドイツのフライベルクで設立されたACTech社は、この分野のエキスパートです。3Dプリンティングの造形方式の一つであるレーザ焼結のパイオニアである同社は、試作品に必要な鋳型を速く生産することで、継続的に成長を続けてきました。現在では砂型3D造形技術にバインダージェット方式を採用して、効率的かつ高精度に試作品を製作しています。

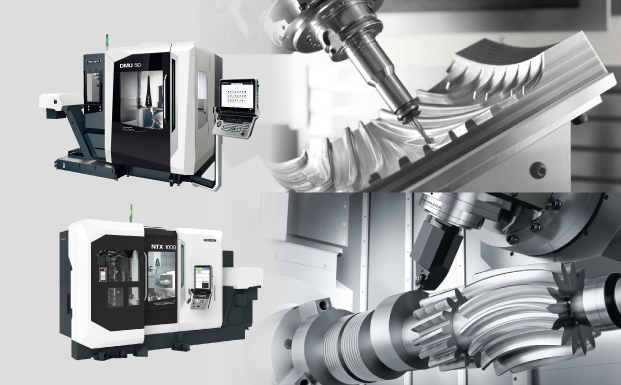

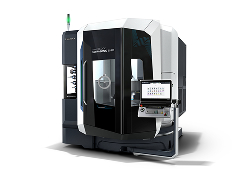

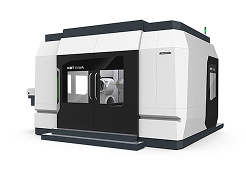

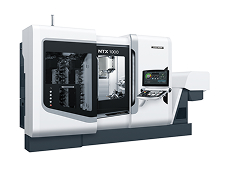

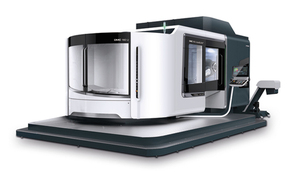

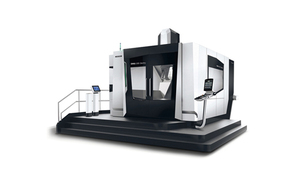

同社では1999年に機械処理の施設を、2001年には自社鋳造工場が稼働し、2017年からベルギーのMaterialiseグループの一員となり、現在世界40か国で約1,700社の顧客にサービスを提供しています。当初から一貫してDMG MORIの工作機械をご使用いただいておりますが、2024年に設立された第二工場には、リニアパレットプールシステム(LPP) 5000によって自動化された5軸制御マシニングセンタ DMC 160 duoBLOCKを2台、PH Cell 800を備えた5軸制御マシニングセンタ DMU 85 monoBLOCKを4台、そしてX軸移動量4,000 mmの5軸制御マシニングセンタDMU 200 Gantryを1台導入いただき、合計13台のDMG MORIの工作機械が稼働しています。LPP 5000と連結したDMC 160 duoBLOCK 2台では、最大1,250 × 1,000 mmのパレットを用いて、自動車のエンジン部品や農業機械の部品など、複雑形状な試作品加工を行い、PH Cell 800で自動化されたDMU 85 monoBLOCK 4台で中型ワークを加工されています。

CADモデルからすぐに組み立て可能な試作品へ

ACTech社のマネージングディレクターであるNorbert Demarczyk様は「垂直統合を進めたことにより、柔軟性が非常に高まり、案件によっては3~5週間という短納期を実現することができています」とお話されます。自動車は同社の中核事業として常に高い重要性を占めてきました。「さまざまな業界で、製品革新サイクルが短くなってきており、試作品製作の需要が増加しています」と同氏は語ります。具体的な例としては、農業機械向けハウジングやエネルギー分野向け部品、電気自動車の構成部品(ギガキャスト製作)などがあります。

ACTech社はでは、試作品の製作工程は1990年代以来、大きく変わっていません。顧客から提供されたCADデータを用いて3Dプリンティングで鋳型を製作し、さらに加工用部品を鋳造します。高精度加工は、最新のマシニングセンタによって行います。同社は、試作品製作に関わる膨大なプログラミングを15台のプログラミングステーションで実施しています。「4台の計測機とZeiss社のScanBoxのおかげで、高精度の検査を現地で実施し、当社の製品がミクロンレベルで公差仕様を満たしていることが確認できます」と同氏は仰います。

「DMG MORIの自動化ソリューションによって自社の生産力を向上するとともに、高い柔軟性を確保して操業することが可能になりました。」

ACTech社マネージングディレクターNorbert Demarczyk様(右)

と機械加工部門統括者Georg Sandig様

柔軟なパレットハンドリングによる生産性の向上

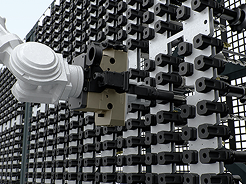

機械加工部門統括者のGeorg Sandig様によると、最新の生産設備を導入した理由について、「生産能力を高める必要があり、自動化を導入することで、柔軟性のある生産体制をさらに拡大できる可能性があると考えたからです」と説明されます。一例として、LPP 5000では最大20個のパレットを搭載して、人間工学に基づく段取りステーションでワークをセットアップできます。「通常の工作機械よりもアクセス性に優れており、機械の稼働中に生産オーダの準備ができます」と同氏は説明します。同社では加工の優先順位を決定する自社開発の製造実行システムで、生産オーダを管理しています。またLPP 5000と同様にPH Cell 800も生産拡大に貢献しており、最大18枚のパレットを搭載して同社の生産を支えています。さらにNorbert Demarczyk様は「パレットハンドリングシステムによって、非常に効率良く小ロット生産を行うこともできます」と仰っています。

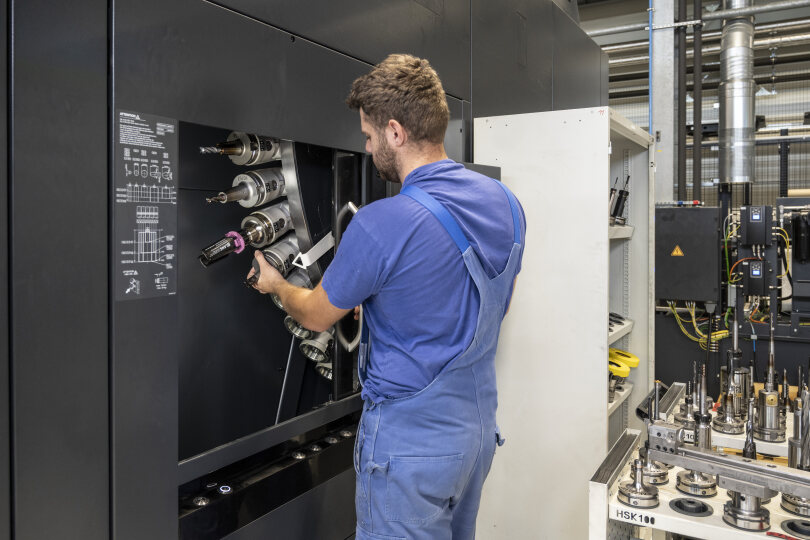

各構成部品に最適な工具

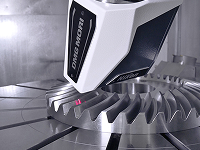

LPP 5000のパレットに載せられた最大1,250 × 1,000 mmの構成部品は、2台の5軸制御マシニングセンタDMC 160 duoBLOCKで加工されます。Georg Sandig様によると、特に優れている点は、303本収納可能な大容量工具マガジンです。「試作品はほとんどの場合、多種多様な工具で加工するため、大容量の工具マガジンは当社にとって重要な要件でした」と同氏は仰います。実際に同社の倉庫には15,000種類もの工具があり、その多くが高価な特殊工具です。同社では工具管理もきちんとされており、工具のあらゆる情報をすぐに把握することができる体制を構築されています。「無垢材から加工するわけではないので、適切にメンテナンスを行えば比較的長期にわたって工具を使用し続けることができます」と同氏は説明されます。工具の種類が非常に多いことは、試作品製作の複雑さを表しています。「我々は同時5軸加工が可能な高精度な5軸制御マシニングセンタが必須です」とNorbert Demarczyk様は強調します。「DMG MORIの工作機械は、旧モデルのDMU 160 FD duoBLOCKでも、ミーリングとターニング加工を1台で完全に、かつ効率的に行うことができます」

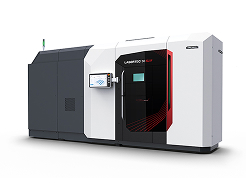

チタン製インプラントのカスタム加工

試作品製作で一般的に使用される材料には、アルミニウム、鋳鉄、各種合金鋼があります。さらにACTech社では現在、チタン製の肩のインプラントも加工しています。「金属積層造形のパウダベッド方式で造形された部品を、その後切削加工します」とGeorg Sandig様は製造工程を説明します。求められる精度を達成するためには、積層造形された部品の後処理が重要です。「3Dプリンティングとミーリング加工の組み合わせにより、インプラントを患者ごとにカスタマイズして製作することができます。この加工工程は医療の領域で拡大し続けています」と同氏は述べています。

計画的な成長

Norbert Demarczyk様は、2024年に設立した第二工場について「ここにはさらに拡張できるスペースがあります。例えばLPP 5000を増やして、生産能力を倍増できます」と語ります。ギガキャストも、よく話題に上るテーマです。「DMU 200 Gantryにより、電気自動車向けシャーシの加工能力が拡大しています」と同氏は仰っています。多様な加工が可能となれば、新たな市場の開拓につながります。同氏は日本や中国を有望な市場として挙げています。産業領域においては、とりわけ駆動技術や航空産業に可能性を見出しています。「開発サイクルの短縮が進むあらゆる領域において、当社は自動車メーカー向け試作品製作で培った長年の専門知識を強みとしています」と同氏は説明します。

※組織名・肩書は掲載当時のものになります。

この記事は会員限定です。会員登録をすると続きをご覧いただけます。