自動化システムの分類

自動化システムの実現方法

自動化システムを実現するには、工作機械本体であるターニングセンタ(NC旋盤)やマシニングセンタに、

ロボットやローダといった周辺機器を組み合わせることで実現します。

また、1工程のみを自動化する、あるいは工場全体を自動化するなど、

お客さまが実現したい範囲に合わせて自動化システムを導入することが可能です。

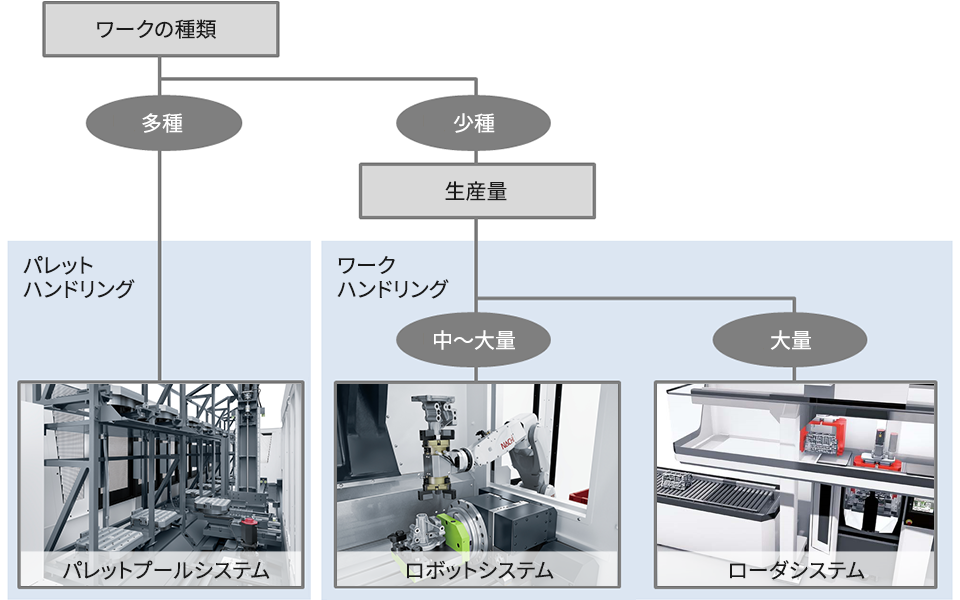

実現にあたっては、ワークの種類や生産量、そのほか、お客さまの要件に応じて適切なシステムを選ぶことが重要です。

自動化システムは、ワークの種類と生産量に応じて概ね3種類に分類できます。

この他にもDMG MORIではお客様の悩みを解決する自動化ソリューションをご用意しておりますので、

お気軽にお問い合わせください。

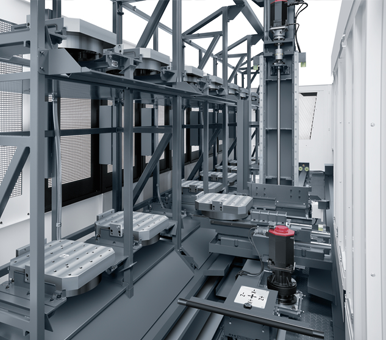

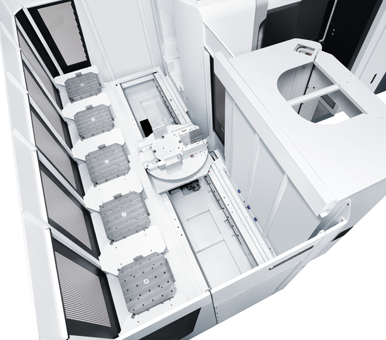

パレットプールシステム

お客様事例(株式会社 秋谷鉄工所 様)

秋谷鉄工所様は、半導体製造装置やロボット部品など、月に300~400種類の機械・構造物の部品を加工する従業員数約40名の企業。

多品種小ロットという生産形態の中で、10年前に自動化システムを導入し、最近はこれにIoTソリューションを組み合わせ、

着実に生産性を高めてきた企業として注目を集めています。

-

多品種少量産加工の先進企業【前編】

クリックで紹介ページへ

-

多品種少量産加工の先進企業【中編】

クリックで紹介ページへ

-

多品種少量産加工の先進企業【後編】

クリックで紹介ページへ

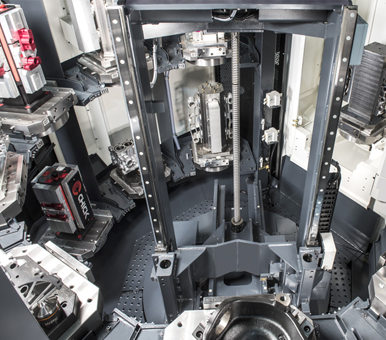

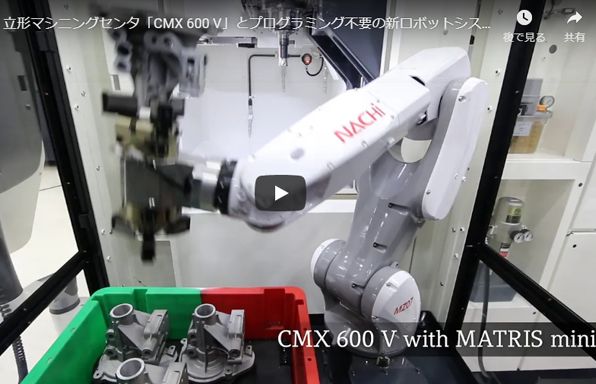

ロボットシステム

-

搬送方式 :多関節ロボットがワークをつかんで搬送

メリット :計測装置などの周辺装置との連携が容易

利用シーン:セル生産や前後工程までを

含めた自動化

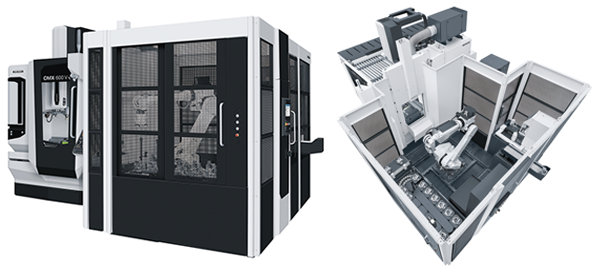

■ DMG MORIのロボットシステム例

-

- MATRIS

-

-

- MATRISmini

-

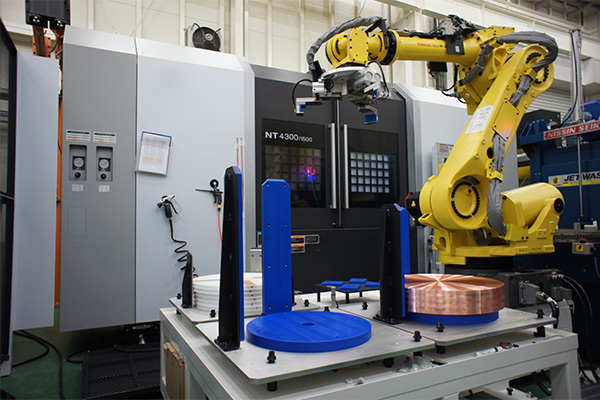

お客様事例(株式会社 フジメタル 様)

神奈川県川崎市に本社を構えるフジメタルは、半導体のターゲット材製造で圧倒的なシェアを誇る業界のフロントランナー企業。

同社の工場内は、先進的な自動化設備が配置され、1日20時間、夜間や土日も無人で稼働しています。

しかも従業員の給与水準を維持しながら、毎日定時に帰れる効率的な働き方も実現しているのです。

-

【複合加工機×ロボット活用の達人に聞く】

(クリックで紹介ページへ)

vol.1 なぜフジメタル様は圧倒的な生産性を実現できたのか?

vol.2 工程集約への壁を乗り越えた 3つのポイント

vol.3 工程集約の先にある理想とは?

-

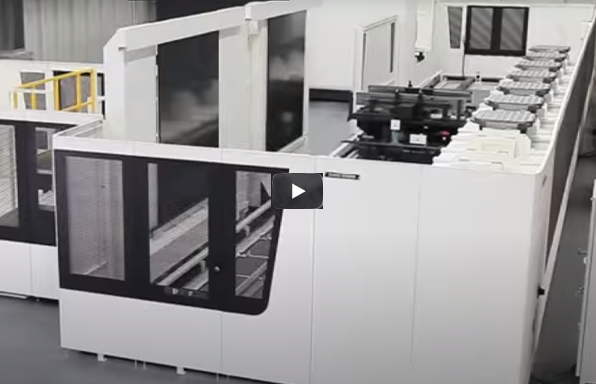

フジメタル様の取り組みを動画でもご紹介

クリックで再生

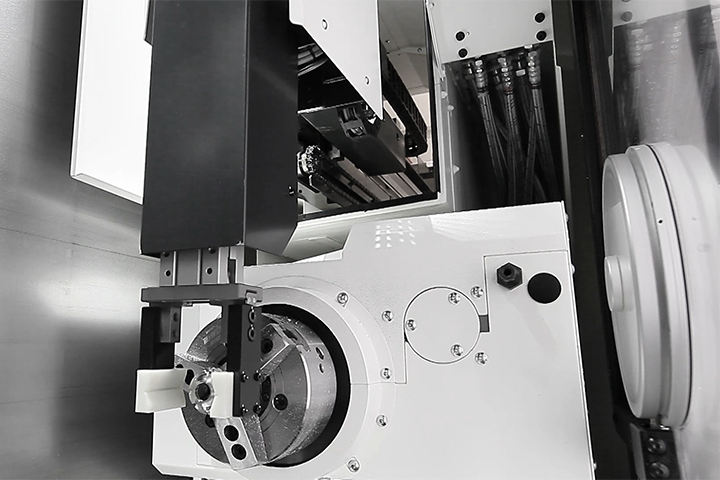

ローダシステム

-

搬送方式 :搬送ロボットアームがワークを

つかんで搬送

メリット :素材供給から完成品排出まで

1台で完結可能

同一ワークの高速搬送が可能

利用シーン:量産加工の自動化

■ DMG MORIのローダシステム例

-

- ガントリローダ

-

-

- ワークアンローダ

-