- Ví dụ về trường hợp khách hàng 2025/12/16 UP

-

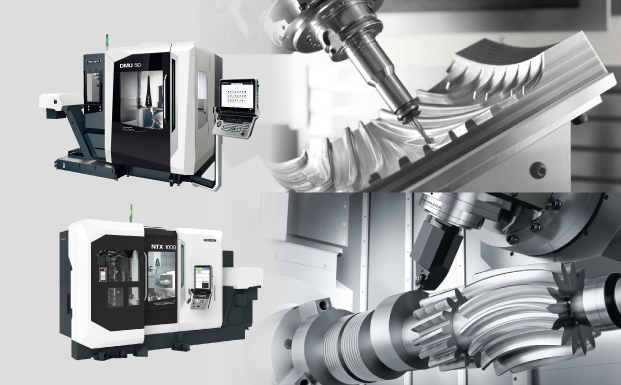

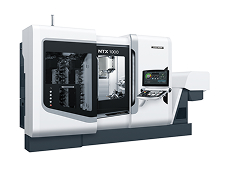

Dù trong ngành ô tô, máy móc nông nghiệp, hàng không hay bất kỳ lĩnh vực công nghiệp nào khác, sản xuất nguyên mẫu luôn là nền tảng của tiến bộ. Nó biến ý tưởng thành hiện thực và xác định điều gì là khả thi, điều gì chỉ là kỳ vọng. Một chuyên gia trong lĩnh vực này là ACTech GmbH, một công ty được thành lập năm 1995 tại Freiberg. Là đơn vị tiên phong trong công nghệ thiêu kết laser, một quy trình in 3D, công ty có thể tạo khuôn cho nguyên mẫu nhanh hơn hầu hết các đối thủ, từ đó giúp tăng trưởng bền vững. Ngày nay, ACTech sử dụng công nghệ phun chất kết dính kết hợp in 3D bằng cát để chế tạo nguyên mẫu hiệu quả hơn và chính xác hơn. Năm 1999, công ty xây dựng xưởng gia công cơ khí; đến năm 2001, công ty đưa xưởng đúc nội bộ vào hoạt động. Hiện tại, ACTech, một thành viên của Tập đoàn Materialise (Bỉ) từ năm 2017, cung cấp sản phẩm cho khoảng 1.700 khách hàng tại 40 quốc gia. DMG MORI là nhà cung cấp năng lực gia công quan trọng ngay từ những ngày đầu. Việc mở rộng cơ sở thứ hai trong năm 2024 cho phép ACTech tiến hành các khoản đầu tư sâu hơn. Từ hai máy trung tâm gia công DMC 160 duoBLOCK được tự động hóa bằng hệ thống thay pallet tuyến tính (LPP 5000), bốn máy DMU 85 monoBLOCK, mỗi máy tích hợp PH Cell 800 và một máy DMU 200 Gantry với hành trình trục X là 4.000 mm, công ty đã nâng số lượng máy DMG MORI lên 13 máy.

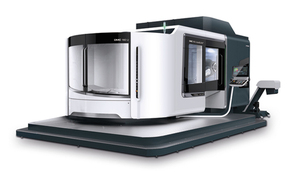

Với hai máy DMC 160 duoBLOCK được tự động hóa bằng hệ thống thay pallet tuyến tính (LPP 5000), hỗ trợ pallet có kích thước lên đến 1.250 × 1.000 mm, ACTech có thể gia công các nguyên mẫu phức tạp cho nhiều ứng dụng như sản xuất động cơ và chế tạo máy nông nghiệp.

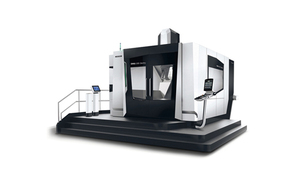

ACTech gia công các phôi kích thước trung bình trên bốn máy DMU 85 monoBLOCK, mỗi máy đều được tự động hóa bằng PH Cell 800.

Từ mô hình CAD đến nguyên mẫu sẵn sàng lắp ráp

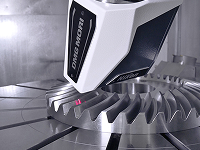

“Mức độ tích hợp theo chiều dọc cao cho phép chúng tôi đảm bảo thời gian giao hàng ngắn, từ ba đến năm tuần tùy dự án,” ông Norbert Demarczyk, Giám đốc Điều hành ACTech, cho biết. Ngành ô tô từ lâu đã đóng vai trò quan trọng đối với ACTech. “Nhưng chu kỳ đổi mới sản phẩm ở các ngành khác cũng ngày càng rút ngắn, khiến nhu cầu nguyên mẫu tăng nhanh”. Ví dụ điển hình gồm: vỏ máy cho ngành máy nông nghiệp, các bộ phận cho công nghệ năng lượng, các bộ phận kết cấu cho xe điện (sản xuất bằng giga casting). Quy trình chế tạo nguyên mẫu về cơ bản không thay đổi nhiều từ thập niên 1990. ACTech sử dụng dữ liệu CAD do khách hàng cung cấp để in 3D khuôn đúc, sau đó tiến hành đúc tạo phôi thô. Gia công chính xác được thực hiện trên các máy trung tâm gia công hiện đại. ACTech thực hiện khối lượng lập trình lớn trong quá trình sản xuất nguyên mẫu tại 15 trạm lập trình. “Nhờ bốn máy đo và một ScanBox của Zeiss, chúng tôi có thể kiểm tra chính xác ngay tại chỗ, đảm bảo sản phẩm đáp ứng dung sai đến mức micron”.

“Các giải pháp tự động hóa của DMG MORI cho phép chúng tôi tăng năng lực sản xuất, đồng thời vận hành linh hoạt hơn”.

Ông Norbert Demarczyk, Giám đốc Điều hành (bên phải)

và ông Georg Sandig, Trưởng bộ phận Gia công Cơ khí của ACTech

Tăng năng suất nhờ hệ thống xử lý pallet linh hoạt

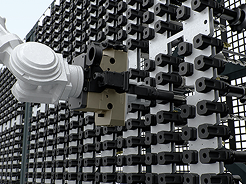

Theo ông Georg Sandig, Trưởng bộ phận Gia công cơ khí, nhu cầu hiện đại hóa sản xuất đến từ nhiều lý do: “Một mặt, chúng tôi cần tăng năng lực, mặt khác, chúng tôi nhận thấy tiềm năng từ các giải pháp tự động hóa để giúp vận hành linh hoạt hơn nữa,” ông cho biết khi nói về xử lý pallet. Ví dụ: hệ thống LPP 5000 có sức chứa 20 pallet và được nạp liệu thông qua một trạm thiết lập có tính công thái học. “Khả năng tiếp cận tốt hơn so với bố trí xưởng máy thông thường, và chúng tôi có thể chuẩn bị đơn hàng trong khi hai máy đang gia công với thời gian dừng tối thiểu”. Các đơn hàng được quản lý bằng hệ thống MES do công ty tự phát triển, hệ thống này ưu tiên thứ tự xử lý theo nhu cầu. Những ưu điểm của LPP 5000 có ở bốn máy trang bị PH Cell 800. Mỗi máy trong số này có thể chứa tối đa 18 pallet. Ông Norbert Demarczyk bổ sung: “Hệ thống xử lý pallet cho phép chúng tôi sản xuất các lô nhỏ một cách cực kỳ hiệu quả”.

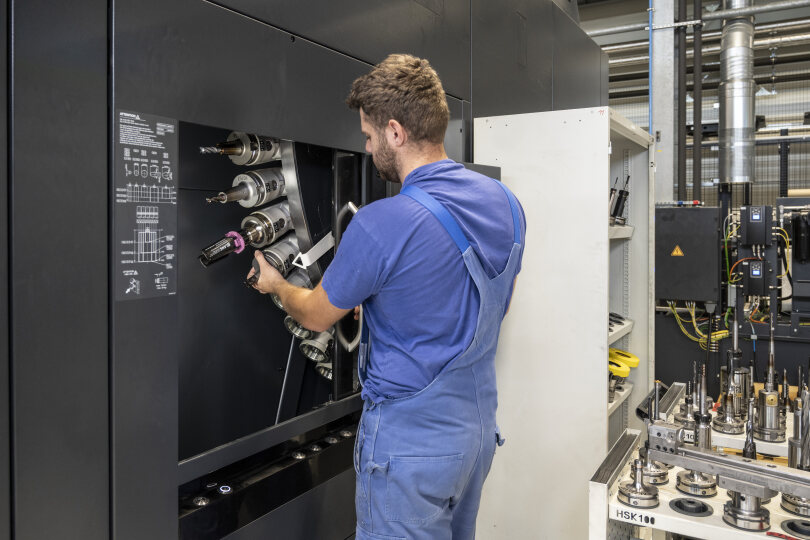

Công cụ phù hợp cho từng linh kiện

Các linh kiện trên pallet có kích thước lên đến 1.250 × 1.000 mm trong LPP 5000 được gia công bởi hai máy DMC 160 duoBLOCK. Theo ông Georg Sandig, một điểm nổi bật là mâm dao cỡ lớn với 303 trạm. “Đây là tiêu chí quan trọng, vì các nguyên mẫu thường cần số lượng dụng cụ lớn và đa dạng”. Vì vậy, kho dụng cụ của công ty hiện có hơn 15.000 loại dụng cụ khác nhau, trong đó nhiều loại là dụng cụ chuyên dụng có giá rất cao. “Có lẽ là lớn nhất ở vùng Trung Sachsen,” ông nói đùa. Hệ thống quản lý dụng cụ minh bạch giúp theo dõi mọi thứ dễ dàng hơn. “Vì chúng tôi không gia công từ phôi đặc tại đây, nên với việc bảo dưỡng đúng cách, các dụng cụ có thể được sử dụng trong thời gian khá dài”. Số lượng dụng cụ lớn như vậy phản ánh mức độ phức tạp của các nguyên mẫu. “Các máy trung tâm gia công độ chính xác cao, có khả năng gia công 5 trục đồng thời là hoàn toàn cần thiết,” ông Norbert Demarczyk nhấn mạnh. “Trên chiếc DMU 160 FD duoBLOCK đời cũ hơn, chúng tôi thậm chí có thể phay và tiện hoàn thiện chi tiết một cách kinh tế”.

Gia công tùy chỉnh các thiết bị cấy ghép bằng titan

Các vật liệu điển hình trong sản xuất nguyên mẫu bao gồm nhôm, gang và nhiều loại thép hợp kim khác nhau. Bên cạnh đó, ACTech hiện cũng gia công các thiết bị cấy ghép vai bằng titan. “Đây là các chi tiết được in bằng công nghệ nền bột, sau đó chúng tôi tiến hành gia công,” ông Georg Sandig mô tả quy trình sản xuất. Việc gia công hoàn thiện các linh kiện được tạo ra bằng công nghệ bồi đắp là cần thiết để đạt được độ chính xác mong muốn. “Sự kết hợp giữa in 3D và phay giúp tùy chỉnh thiết bị cấy ghép theo từng bệnh nhân — một xu hướng đang gia tăng trong lĩnh vực y tế”.

Kế hoạch tăng trưởng

ACTech đã đầu tư vào cơ sở thứ hai sau khi lên kế hoạch kỹ lưỡng. “Chúng tôi có đủ không gian tại đây để tiếp tục mở rộng, chẳng hạn như nhân đôi hệ thống LPP để tăng gấp đôi công suất,” ông Norbert Demarczyk cho biết khi nói đến diện tích sản xuất hiện có. Giga casting cũng là một chủ đề đang được xem xét. “Máy DMU 200 Gantry mở rộng năng lực của chúng tôi trong việc gia công các kết cấu lớn ở phần gầm xe điện”. Sự đa dạng về khả năng gia công giúp công ty tiếp cận các thị trường mới. Ông cho biết Nhật Bản và Trung Quốc là những ví dụ đầy tiềm năng. Về các lĩnh vực công nghiệp, ông nhận thấy tiềm năng ở công nghệ truyền động và ngành hàng không, cùng một số ngành khác: “Khi chu kỳ phát triển sản phẩm ngày càng rút ngắn, chúng tôi có lợi thế từ nhiều năm kinh nghiệm trong sản xuất nguyên mẫu cho các nhà sản xuất ô tô”.

Lưu ý: Tên và chức danh của tổ chức được cập nhật tại thời điểm xuất bản.

This content is for members only