- ตัวอย่างเคสของลูกค้า 2025/12/16 UP

-

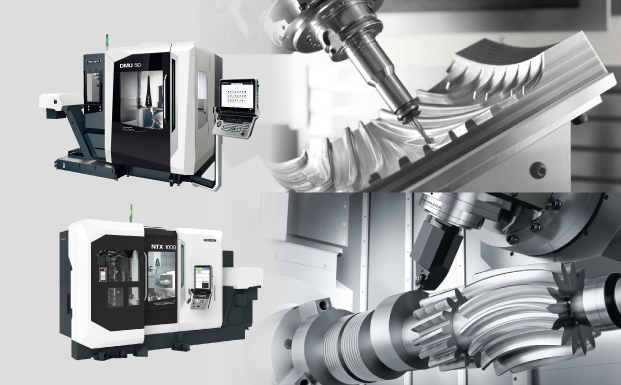

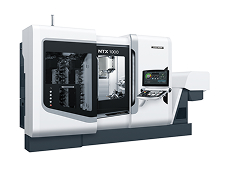

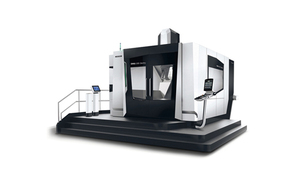

ไม่ว่าจะเป็นในอุตสาหกรรมยานยนต์ ผู้ผลิตเครื่องจักรการเกษตร การบิน หรือภาคส่วนอุตสาหกรรมอื่นใดก็ตาม การผลิตต้นแบบคือพื้นฐานที่นำไปสู่ความก้าวหน้า การผลิตต้นแบบทำให้วิสัยทัศน์สามารถจับต้องได้ และแยกความเป็นไปได้ออกจากความคิดที่เป็นเพียงปรารถนา หนึ่งในผู้เชี่ยวชาญด้านการผลิตต้นแบบนี้ ก็คือบริษัท ACTech GmbH ซึ่งตั้งขึ้นในปี 1995 ในเมือง Freiberg ในฐานะผู้บุกเบิกด้านเลเซอร์ซินเทอร์ริง ซึ่งเป็นกระบวนการพิมพ์ 3 มิติ บริษัทนี้สามารถผลิตแบบหล่อที่ใช้สำหรับการสร้างต้นแบบได้เร็วกว่าคู่แข่งส่วนใหญ่ จึงทำให้เกิดการเติบโตที่สม่ำเสมอ ปัจจุบัน ACTech ใช้เทคโนโลยีการพิมพ์ 3 มิติด้วยทรายโดยใช้กระบวนการฉีดพ่นสารยึดเกาะในการสร้างต้นแบบอย่างมีประสิทธิภาพและแม่นยำมากยิ่งขึ้น มีการตั้งโรงงานที่ใช้เครื่องจักรกลในการแปรรูปวัสดุขึ้นในปี 1999 ตามด้วยโรงงานหล่อภายในบริษัทในปี 2001 ปัจจุบัน ACTech ซึ่งเป็นส่วนหนึ่งของ Belgian Materialise Group ตั้งแต่ปี 2017 ได้จำหน่ายสินค้าให้กับลูกค้ากว่า 1,700 รายแล้ว ใน 40 ประเทศทั่วโลก DMG MORI เป็นซัพพลายเออร์สำคัญที่มีความสามารถในการแมชีนนิ่งมาตั้งแต่เริ่มแรก โรงงานที่สองที่ก่อตั้งขึ้นในปี 2024 ทำให้ ACTech มีศักยภาพเพียงพอที่จะลงทุนเพิ่มเติม จากเดิมที่มีเครื่องจักรของ DMG MORI อยู่แล้ว ปัจจุบันได้เพิ่มจำนวนเป็น 13 เครื่อง โดยเพิ่มเครื่องแมชชีนนิ่งเซ็นเตอร์ DMC 160 duoBLOCK จำนวน 2 เครื่อง ที่เชื่อมต่อกับระบบพาเลทหมุนเวียนแบบเชิงเส้น (LPP 5000) เครื่อง DMU 85 monoBLOCK จำนวน 4 เครื่อง โดยแต่ละเครื่องติดตั้งระบบ PH Cell 800 และ DMU 200 Gantry ที่มีระยะการเคลื่อนที่แกน X อยู่ที่ 4,000 มม.

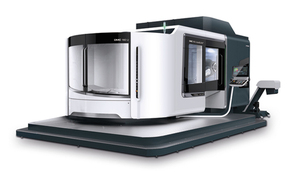

ACTech แมชีนนิ่งต้นแบบที่ซับซ้อนสำหรับการใช้งานด้านต่างๆ เช่น การผลิตเครื่องยนต์และการก่อสร้างเครื่องจักรการเกษตร โดยใช้เครื่อง DMC 160 duoBLOCK สองเครื่อง ซึ่งผลิตส่วนประกอบโดยอัตโนมัติผ่านระบบพาเลทหมุนเวียนแบบเชิงเส้น (LPP 5000) โดยใช้พาเลทขนาดสูงสุด 1,250 x 1,000 มม.

ACTech จัดการชิ้นงานขนาดกลางบนเครื่อง DMU 85 monoBLOCK สี่เครื่อง ซึ่งแต่ละเครื่องทำงานด้วยระบบอัตโนมัติผ่าน PH Cell 800.

จากแบบจำลอง CAD เป็นต้นแบบที่พร้อมสำหรับประกอบ

“ความโดดเด่นอย่างสูงในด้านการบูรณาการแนวตั้งทำให้เรามีความยืดหยุ่นอย่างมาก โดยสามารถรับประกันระยะเวลาในการส่งมอบได้อย่างรวดเร็วเพียง 3 ถึง 5 สัปดาห์ ขึ้นอยู่กับแต่ละโปรเจ็กต์” คุณ Norbert Demarczyk กรรมการผู้จัดการของ ACTech กล่าวอธิบาย วิศวกรรมยานยนต์มีความสำคัญอย่างยิ่งต่อ ACTech เสมอมา “แต่วัฏจักรนวัตกรรมของผลิตภัณฑ์ในอุตสาหกรรมอื่นก็สั้นลงเช่นกัน ส่งผลให้ความต้องการต้นแบบเพิ่มมากขึ้น” ตัวอย่างที่เป็นรูปธรรมได้แก่ ตัวเรือนสำหรับอุตสาหกรรมเครื่องจักรการเกษตร ชิ้นส่วนของเทคโนโลยีพลังงาน และส่วนประกอบโครงสร้างสำหรับรถยนต์ไฟฟ้า (ผลิตโดยเทคโนโลยี Giga Casting) กระบวนการผลิตต้นแบบแทบไม่ได้เปลี่ยนแปลงอย่างมีนัยสำคัญ นับตั้งแต่ช่วงทศวรรษ 1990 ACTech ใช้ข้อมูล CAD จากลูกค้ามาทำแบบหล่อโดยใช้เทคโนโลยีการพิมพ์ 3 มิติ จากนั้นจึงหล่อชิ้นงานดิบขึ้นมา มีการดำเนินการแมชีนนิ่งที่แม่นยำผ่านเครื่องแมชชีนนิ่งเซ็นเตอร์ที่ทันสมัย ACTech ดำเนินการตั้งโปรแกรมจำนวนมากที่เกี่ยวข้องกับการผลิตต้นแบบจำนวน 15 สถานี “เราสามารถดำเนินการตรวจสอบ ณ สถานที่ทำงานได้อย่างแม่นยำด้วยเครื่องตรวจวัด 4 เครื่องและ ScanBox จาก Zeiss หนึ่งเครื่อง เพื่อให้แน่ใจว่าผลิตภัณฑ์ของเราเป็นไปตามข้อกำหนดความคลาดเคลื่อนได้ถึงระดับไมครอน”

“โซลูชันระบบการทำงานอัตโนมัติของ DMG MORI ทำให้ศักยภาพในการทำงานของเราเพิ่มขึ้น ในขณะเดียวกันก็สามารถปฏิบัติงานได้อย่างยืดหยุ่นมากยิ่งขึ้น”

คุณ Norbert Demarczyk กรรมการผู้จัดการ (ขวา)

และคุณ Georg Sandig หัวหน้าแผนกเครื่องจักรกลของ ACTech

ประสิทธิภาพการทำงานเพิ่มขึ้นด้วยอุปกรณ์จับยึดพาเลทแบบยืดหยุ่น

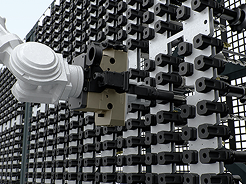

คุณ Georg Sandig หัวหน้าแผนกเครื่องจักรกล กล่าวว่ามีเหตุผลมากมายในการปรับปรุงกระบวนการผลิตให้ทันสมัย: “เหตุผลหนึ่งคือเราจำเป็นต้องเพิ่มศักยภาพของเรา และอีกเหตุผลหนึ่งคือเรามองเห็นศักยภาพของโซลูชันระบบการทำงานอัตโนมัติว่าจะทำให้มีความยืดหยุ่นมากขึ้น” เขากล่าวถึงอุปกรณ์จับยึดพาเลท ตัวอย่างเช่น LPP 5000 มีพื้นที่สำหรับพาเลทจำนวน 20 พาเลท และโหลดผ่านสถานีตั้งค่าตามหลักการยศาสตร์ “ความสามารถในการเข้าถึงดีกว่าในโรงกลึง และเราสามารถเตรียมคำสั่งซื้อในขณะที่เครื่องจักรทั้งสองกำลังทำงานโดยให้เครื่องหยุดทำงานน้อยที่สุด” คำสั่งซื้อจะถูกจัดการโดยระบบ MES ที่พัฒนาขึ้นภายในองค์กรซึ่งจะจัดลำดับความสำคัญได้ตามความจำเป็น ข้อดีของ LPP 5000 นั้น ใช้ได้กับเครื่อง PH Cell 800 ทั้งสี่เครื่องเช่นกัน แต่ละเครื่องมีพื้นที่สำหรับพาเลทจำนวนสูงสุด 18 พาเลท คุณ Norbert Demarczyk กล่าวเพิ่มเติม: “ระบบจัดการพาเลททำให้เราสามารถผลิตสินค้าจำนวนน้อยได้อย่างประสิทธิภาพ”

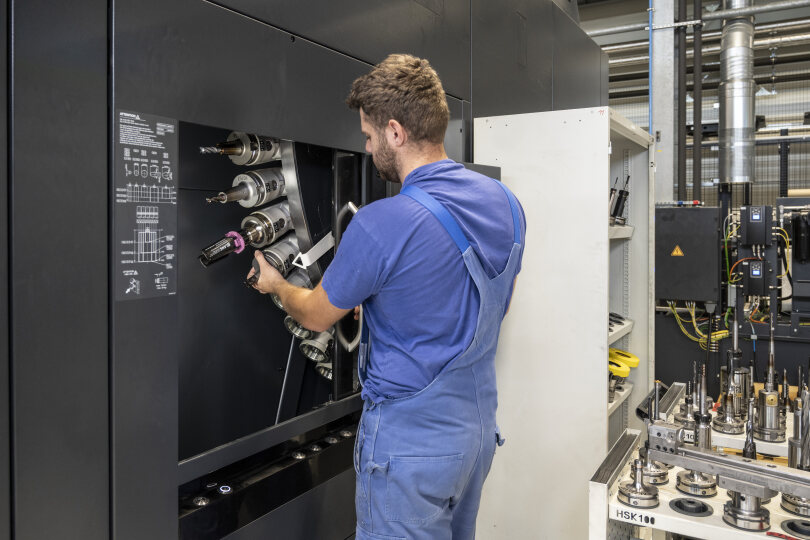

เครื่องมือที่ใช่สำหรับทุกส่วนประกอบ

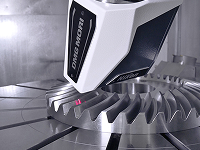

ส่วนประกอบบนพาเลทที่มีขนาดสูงสุด 1,250 x 1,000 มม. ใน LPP 5000 จะถูกนำไปแมชีนนิ่งด้วยเครื่อง DMC 160 duoBLOCK สองเครื่อง ไฮไลท์อยู่ที่แมกกาซีนเครื่องมือขนาดใหญ่ที่มี 303 สถานี คุณ Georg Sandig กล่าว “นี่เป็นเกณฑ์ที่สำคัญสำหรับเรา เนื่องจากต้นแบบต่างๆ มักต้องได้รับการแมชีนนิ่งด้วยเครื่องมือที่แตกต่างกันจำนวนมาก” ดังนั้น คลังสินค้าก็ต้องสามารถเก็บเครื่องมือชนิดต่างๆ ได้มากกว่า 15,000 ชนิด โดยส่วนใหญ่เป็นเครื่องมือพิเศษที่มีราคาแพง “อาจจะเป็นคลังสินค้าที่ใหญ่ที่สุดใน Central Saxony เลยก็ว่าได้” เขากล่าวติดตลก การจัดการเครื่องมือที่โปร่งใสช่วยให้สามารถติดตามทุกอย่างได้ “เราสามารถใช้งานเครื่องมือได้เป็นเวลาที่ค่อนข้างยาวนานด้วยการบำรุงรักษาที่เหมาะสม เนื่องจากเราไม่ได้กัดชิ้นงานจากแท่งโลหะที่มีหน้าตัดเป็นสี่เหลี่ยม” เครื่องมือจำนวนมากแสดงให้เห็นถึงความซับซ้อนของต้นแบบ “เครื่องแมชีนนิ่งเซ็นเตอร์ที่มีความแม่นยำสูงสำหรับแมชีนนิ่งพร้อมกัน 5 แกนจึงมีความสำคัญอย่างยิ่ง” คุณ Norbert Demarczyk เน้นย้ำ “เราสามารถกัดและกลึงชิ้นส่วนได้อย่างสมบูรณ์และคุ้มค่าด้วยเครื่อง DMU 160 FD duoBLOCK รุ่นเก่า”

การแมชีนนิ่งรากเทียมไทเทเนียมแบบกำหนดเอง

วัสดุทั่วไปที่ใช้ในการผลิตต้นแบบได้แก่ อลูมิเนียม เหล็กหล่อ และเหล็กกล้าอัลลอยแบบต่างๆ นอกจากนี้ ปัจจุบัน ACTech ยังทำการแมชีนนิ่งเครื่องมือทดแทนกระดูกและข้อต่อหัวไหล่ที่ทำจากวัสดุไทเทเนียมอีกด้วย “วัสดุเหล่านี้เป็นส่วนประกอบที่พิมพ์ด้วยการหลอมผงวัสดุซึ่งเราจะทำการแมชีนนิ่งในภายหลัง” คุณ Georg Sandig กล่าวอธิบายถึงกระบวนการผลิต กระบวนการภายหลังของส่วนประกอบที่ผลิตแบบเพิ่มเนื้อวัสดุนั้นมีความจำเป็น เพื่อความแม่นยำตามที่ต้องการ “การผสมผสานการพิมพ์ 3 มิติเข้ากับการกัดทำให้สามารถทำการปลูกถ่ายแบบเฉพาะเจาะจงตามลูกค้าแต่ละรายได้ ซึ่งเป็นแนวโน้มที่กำลังเติบโตในภาคการแพทย์”

การเติบโตที่วางแผนไว้

ACTech ทำการลงทุนในโรงงานแห่งที่สองหลังจากการวางแผนอย่างรอบคอบ “เรามีพื้นที่เพียงพอสำหรับการเติบโตอย่างต่อเนื่อง ตัวอย่างเช่น การทำ LPP แบบมิเรอร์และเพิ่มประสิทธิภาพในการทำงานถึงสองเท่า” คุณ Norbert Demarczyk กล่าวถึงพื้นที่การผลิตที่มีอยู่ นอกจากนี้ Giga Casting ก็เป็นอีกหนึ่งหัวข้อในการหารือด้วย “DMU 200 Gantry ทำให้ประสิทธิภาพในการแมชีนนิ่งโครงสร้างใต้ท้องรถขนาดใหญ่สำหรับรถยนต์ไฟฟ้าของเราเพิ่มมากขึ้น” ความหลากหลายของตัวเลือกในการแมชีนนิ่งช่วยให้สามารถเปิดตลาดใหม่ๆ ได้ เขายกตัวอย่างที่น่าสนใจ นั่นคือประเทศญี่ปุ่นและประเทศจีน ในแง่ของอุตสาหกรรมต่างๆ เขาเห็นศักยภาพในการขับเคลื่อนเทคโนโลยีและอุตสาหกรรมการบิน และอื่นๆ: “ไม่ว่าวัฏจักรการพัฒนาจะสั้นลงเพียงใด เราก็ยังได้รับประโยชน์จากความเชี่ยวชาญหลายปีของเราในการผลิตต้นแบบสำหรับผู้ผลิตชิ้นส่วนยานยนต์”

หมายเหตุ: ชื่อองค์กรและตำแหน่งเป็นข้อมูลปัจจุบัน ณ เวลาที่เผยแพร่

This content is for members only