- 고객 사례 예 2025/12/16 UP

-

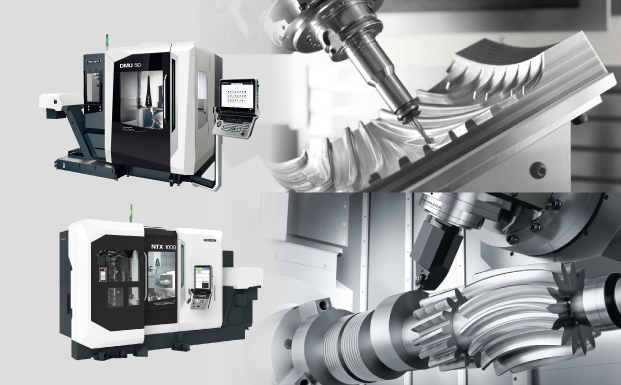

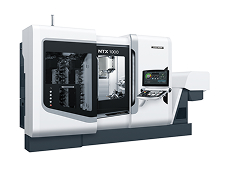

자동차 산업, 농업 기계 제조, 항공 또는 기타 산업 분야에서 프로토타입 생산은 발전의 기초가 됩니다. 이는 비전을 구체화하고 실현 가능한 것과 희망사항을 구분해 줍니다. 이 분야의 전문가 중 하나는 1995년 Freiberg에서 설립된 ACTech GmbH입니다. 3D 프린팅 공정인 레이저 소결 분야의 선구자로서, 이 회사는 대부분의 경쟁사보다 빠르게 프로토타입에 필요한 금형을 생산할 수 있었으며 이는 꾸준한 성장으로 이어졌습니다. ACTech는 현재 3D 샌드 프린팅 기술과 결합된 바인더 분사 적층 제조를 활용하여 프로토타입을 더욱 효율적이고 정밀하게 생산하고 있습니다. 1999년 기계 가공 시설을 설립한 데 이어 2001년에는 사내 주조 시설을 구축했습니다. 2017년부터 벨기에 Materialise 그룹의 일원이 된 ACTech는 현재 전 세계 40개국 약 1,700개 고객사에 제품을 공급하고 있습니다. DMG MORI는 설립 초기부터 중요한 가공 능력 공급업체였습니다. 2024년 두 번째 사업장 설립으로 ACTech는 추가 투자를 위한 충분한 여력을 확보했습니다. 리니어 팔레트 풀 시스템 (LPP 5000)으로 자동화된 DMC 160 duoBLOCK 가공 센터 2대, 각각 PH Cell 800을 장착한 DMU 85 monoBLOCK 기계 4대, X축 이동 거리 4,000 mm의 DMU 200 Gantry를 추가로 도입하며 설치된 DMG MORI 기계 수는 총 13대로 확대되었습니다.

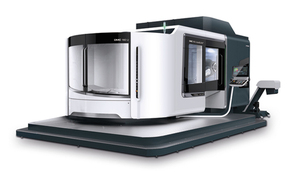

ACTech는 최대 1,250 x 1,000 mm 크기의 팔레트를 사용하는 리니어 팔레트 풀 시스템 (LPP 5000)을 통해 자동으로 부품을 생산하는 두 대의 DMC 160 duoBLOCK 머신을 활용하여 엔진 제조 및 농업 기계 제작과 같은 응용 분야를 위한 복잡한 프로토타입을 가공합니다.

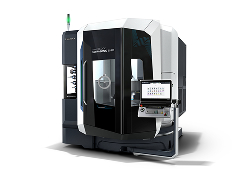

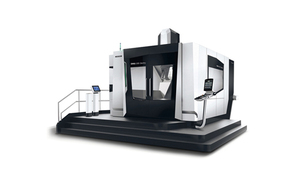

ACTech는 각각 PH Cell 800을 통해 자동화된 4대의 DMU 85 monoBLOCK 기계로 중간 크기의 작업물을 가공합니다.

CAD 모델에서 조립 준비 완료된 프로토타입까지

ACTech의 Norbert Demarczyk Managing Director는 “높은 수준의 수직형 통합으로 인해 상당한 유연성을 확보하여 프로젝트에 따라 3~5주라는 짧은 납기를 보장할 수 있습니다”라고 설명합니다. 자동차 엔지니어링은 항상 ACTech에게 매우 중요한 분야였습니다. “하지만 다른 산업에서도 제품 혁신 주기가 점점 짧아지면서 프로토타입에 대한 수요가 증가하고 있습니다.” 구체적인 사례로는 농업 기계 산업용 하우징, 에너지 기술 부품, 전기차용 구조 부품(기가 캐스팅으로 생산) 등이 있습니다. 프로토타입 제조 공정은 1990년대 이후 크게 변하지 않았습니다. ACTech는 고객이 제공한 CAD 데이터를 활용해 3D 프린팅으로 주형을 제작한 후 원자재를 주조합니다. 정밀 가공은 최신 가공 센터에서 수행됩니다. ACTech는 15개의 프로그래밍 스테이션에서 프로토타입 제조에 필요한 대량의 프로그래밍 작업을 수행합니다. “4대의 측정기와 Zeiss의 ScanBox를 통해 현장에서 정밀 검사를 수행하여 제품이 마이크론 단위의 공차 사양을 충족하는지 확인할 수 있습니다.”

“DMG MORI의 자동화 솔루션을 통해 생산 능력을 높이는 동시에 더 유연하게 조작할 수 있습니다.”

Norbert Demarczyk Managing Director (오른쪽)

와 ACTech Mechanical Machining 부문 책임자 Georg Sandig

유연한 팔레트 처리로 생산성 향상

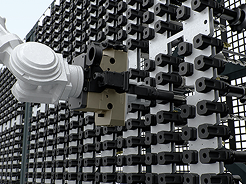

기계 가공 부문 책임자 Georg Sandig에 따르면 생산 현대화의 배경에는 여러 이유가 있었다고 합니다. “한쪽으로는 생산 능력을 증대해야 했고 다른 한편으로는 자동화 솔루션을 통해 더욱 유연해질 수 있는 잠재력을 확인했습니다.”라고 그는 팔레트 처리에 대해 설명합니다. 예를 들어 LPP 5000은 20개의 팔레트를 수용할 수 있으며 인체공학적 셋업 스테이션을 통해 적재됩니다. “접근성이 기계 작업장보다 우수하며, 2대의 기계가 주문을 처리하는 동안 최소한의 가동 중단 시간으로 주문을 준비할 수 있습니다.” 주문은 사내에서 개발한 MES 시스템으로 관리되며, 필요에 따라 순서를 우선순위화합니다. LPP 5000의 장점은 4대의 PH Cell 800 기계에도 적용됩니다. 이들 각각은 최대 18개의 팔레트를 수용할 수 있습니다. Norbert Demarczyk는 덧붙입니다. “팔레트 핸들링 시스템 덕분에 소량 생산을 매우 효율적으로 수행할 수 있습니다.”

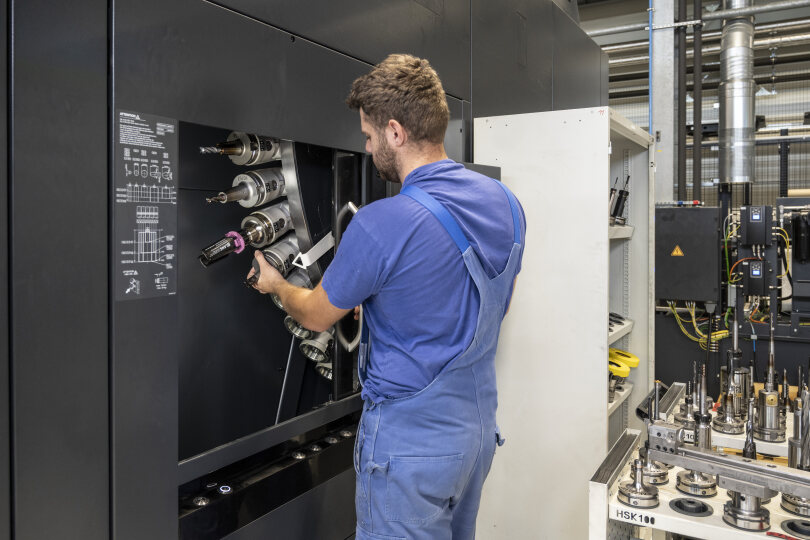

모든 부품에 적합한 공구

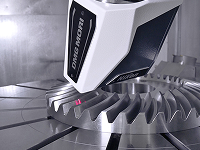

LPP 5000 내 최대 1,250 x 1,000 mm 크기의 팔레트에 실린 부품들은 2대의 DMC 160 duoBLOCK 기계로 가공됩니다. Georg Sandig에 따르면, 303 스테이션의 대형 매거진 공구가 핵심 장점입니다. “프로토타입 가공에는 다양한 공구가 대량으로 사용되기 때문에 이는 우리에게 중요한 기준이었습니다.” 이에 따라 창고에는 15,000종 이상의 다양한 공구가 보관되어 있으며, 그중 상당수는 고가의 특수 공구입니다. “아마도 중부 작센 지역에서 가장 큰 규모일 겁니다.”라고 그는 농담을 던집니다. 투명한 공구 관리 시스템이 모든 것을 체계적으로 추적하는 데 도움을 줍니다. “우리는 여기서 고체 빌렛을 밀링하지 않기 때문에, 적절한 유지보수를 하면 공구를 비교적 오래 사용할 수 있습니다” 다수의 공구는 프로토타입의 복잡성을 보여줍니다. Norbert Demarczyk는 “5축 동시 가공을 위한 고정밀 머시닝 센터는 여기서 반드시 필요합니다”라고 강조합니다. “구형 DMU 160 FD duoBLOCK에서는 부품들을 경제적으로 완전히 밀링 및 선삭 가공할 수 있습니다.”

티타늄 임플란트의 맞춤형 가공

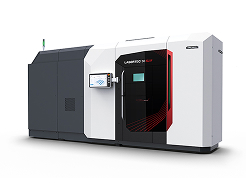

시제품 생산에 주로 사용되는 재료는 알루미늄, 주철 및 다양한 강철 합금입니다. 또한 ACTech는 이제 티타늄 숄더 임플란트도 가공합니다. “이 부품들은 분말 베드 프린팅으로 제작된 후 후가공을 거칩니다”라고 Georg Sandig는 제조 공정을 설명합니다. 적층 제조 부품의 원하는 정밀도를 달성하기 위해서는 후가공이 필수적입니다. “3D 프린팅과 밀링의 결합은 임플란트의 환자 맞춤형 제작을 가능하게 하며 이는 의료 분야에서 증가하는 추세입니다.”

계획된 성장

ACTech는 신중한 계획 끝에 두 번째 사업장 투자를 결정했습니다. Norbert Demarczyk는 가용 생산 공간을 언급하며 “여기에는 LPP를 복제하고 생산 능력을 두 배로 늘리는 등 지속적인 성장을 위한 충분한 공간이 마련되어 있습니다”라고 말합니다. 기가 캐스팅도 논의 주제입니다. “DMU 200 Gantry는 전기차용 대형 차체 하부 구조물 가공 역량을 확장합니다.” 다양한 가공 옵션은 신규 시장 개척에 기여합니다. 그는 일본과 중국을 유망한 사례로 꼽았습니다. 산업 분야에서는 구동 기술 및 항공 산업 등에서 잠재력을 확인했습니다. “개발 주기가 단축되는 모든 분야에서 우리는 자동차 제조업체를 위한 프로토타입 생산 분야의 다년간 노하우를 활용합니다.”

참고: 조직 이름과 직책은 발행 시점의 최신 정보입니다.

This content is for members only