- 고객 사례 예 2025/08/25 UP

-

독일 Thuringia의 Großbreitenbach에 위치한 Voigt Systemtechnik GmbH는 1990년 독일 통일 직후 Jens와 Eckhard Voigt 형제에 의해 설립되었습니다. 19세기 말 증조할아버지가 시작한 가족 전통을 이어받은 것입니다. 새로운 기반을 마련한 후, 서비스 범위는 산업용 부품 제조 및 조립을 포함하도록 신속히 확대되었습니다. 현재 해당 장소에는 약 140명의 전문가가 근무하고 있습니다. 그들은 의료, 분석, 광학 산업, 전기 기술 등 다양한 분야에 걸쳐 복잡하고 정밀한 작업물 및 전체 조립품을 제조합니다. 설비 목록에는 약 40대의 기계가 포함되어 있으며, 이 중 15대는 DMG MORI 제품이며 일부는 자동화되어 있습니다. 최신 모델은 Voigt Systemtechnik에서 베타 테스트 고객으로 검증된 DMU 40입니다.

다양한 산업 분야에 적용 가능한 유연한 부품 제조

최고 경영자 Jens Voigt는 경험이 풍부한 엔지니어들과 회사의 기계 공구의 다용성이 Voigt Systemtechnik의 지속적인 성공의 기반임을 잘 알고 있습니다. “특히 부품 제조는 다양한 작업물과 배치 크기에 유연하게 대응해야 합니다.” 최대 3,000개 부품으로 구성된 시리즈 역시 중간 규모 생산과 마찬가지로 일일 일정에 자주 포함됩니다. “우리는 또한 전문성을 활용해 자체 제품을 개발해 왔으며, 이 중에는 탱크 내부를 매우 효율적으로 청소하는 적응형 제트 클리너와 압축 공기로 제어되는 민감한 제품용 그립퍼가 포함됩니다,” Jens Voigt는 혁신적인 개발 성과에 만족하며 말했습니다.

DMG MORI의 5축 가공

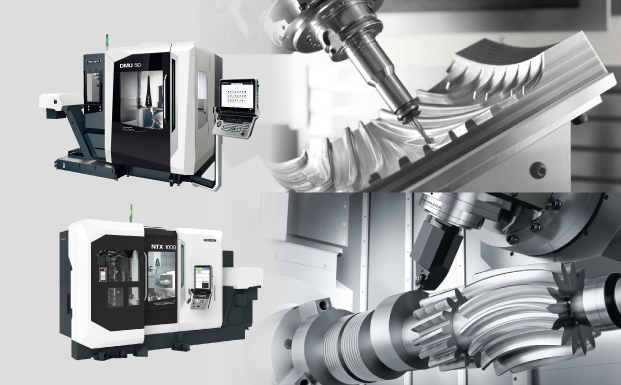

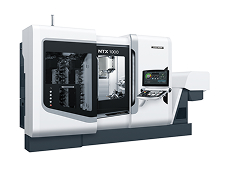

고객 주문에는 일반적으로 복잡한 부품이 포함됩니다. 가공을 위해 현대적인 제조 솔루션이 필요하며, 이상적으로는 5축 가공기가 필요합니다. Voigt Systemtechnik은 수년간 DMG MORI로부터 이러한 5축 가공기를 공급받아 왔습니다. 다양한 크기의 5축 가공 센터는 오랫동안 생산 라인에서 중요한 역할을 해왔으며, 이 중에는 DMU 50 eVo linear, DMU 50 2대, DMU 70, DMU 100 및 다양한 DMC 기계가 포함됩니다. 또한 다른 생산 시설이 있습니다. 예를 들어 NLX 2000이 있습니다.

DMU 40의 베타 테스트:

바닥 면적 5.1 m2 미만에서 작업물 최대 ø 500 × 445 mm

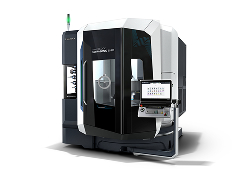

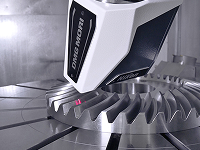

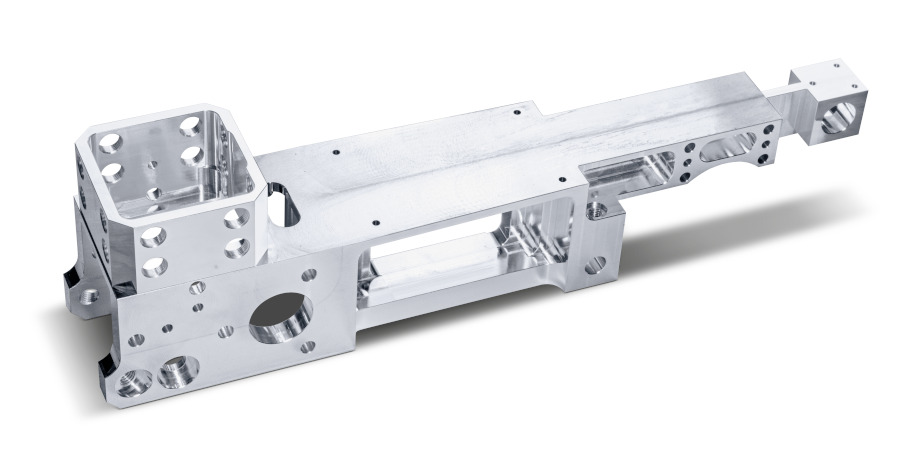

5축 기술에 대한 중요성과 DMG MORI와의 오랜 기간에 걸친 좋은 협력 관계는 이제 DMG MORI의 베타 테스트 공작기계로 이어졌습니다. 새로운 DMU 40은 2022년에 설치되었습니다. 기계 공구 제조사는 DMU 50 3rd Generation을 기반으로 고객에게 5축 동시 가공 기술을 소개하기 위한 컴팩트형 유니버설 머신을 설계했습니다. DMU 50보다 더욱 컴팩트한 디자인으로 기계 폭이 단 2미터에 불과한 DMU 40은 550 × 450 × 420 mm의 이동 범위를 제공합니다. 이 기계는 ø 500 × 445 mm 크기와 최대 300 kg의 작업물을 대상으로 5축 동시 가공이 가능합니다. 주철로 제작된 일체형 기계 베드, 기하학적으로 최적화된 Y축 및 Z축 슬라이드웨이, 그리고 DMG MORI의 speedMASTER 주축과 같은 고품질 부품들은 복잡한 부품의 정밀 가공을 가능하게 합니다.

5축 공차 5 μm 이내의 정밀 가공

“설치된 기계는 알루미늄과 스테인리스 스틸을 가공하도록 특별히 설계되었기 때문에 우리 제조에 완벽합니다.”라고 DMU 40 관련 프로젝트를 담당한 Voigt Systemtechnik의 공정 관리자인 Michael Weyrauch는 설명합니다. 이를 위해 정격 20,000 rpm의 speedMASTER 주축이 선택되었습니다. “이 장비는 이미 다른 가공 센터에서도 매우 높은 신뢰성을 입증했습니다. 저희는 복잡한 작업물을 생산성과 정밀성을 모두 갖춘 방식으로 가공하고 있으며, 최적의 조건에서는 최대 5 μm의 정밀도까지 달성할 수 있습니다. 현재는 2교대 운영 중입니다. 하지만 적절한 자동화가 갖춰진다면 이 장비의 높은 신뢰성과 치수 안정성 덕분에 야간 무인 생산에도 적합할 것입니다. 물론, 가공 대상 부품의 종류가 이에 적합해야 합니다.”라고 Michael Weyrauch는 덧붙입니다.

DMU 40은 멀티 교대 운영에서 결정적으로 그 성능을 입증했습니다. 안정성과 정밀도가 뛰어나 5 μm의 정확도를 달성할 수 있습니다.

Jens Voigt

관리 이사

Voigt Systemtechnik GmbH

소형 부품을 위한 자동화된 대량 생산

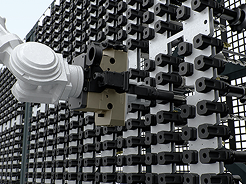

Jens Voigt에 따르면, Voigt Systemtechnik은 이미 무인 야간 근무를 포함하여 자동화된 머시닝 센터를 통해 생산성 향상을 달성하고 있습니다. “2016년부터 중대형 시리즈 제조를 위해 3대의 MILLTAP 700과 1대의 DMP 70을 사용하고 있으며, 모두 WH 3 셀 작업물 처리 시스템과 함께 사용하고 있습니다.” Voigt Systemtechnik은 앞으로의 생산성 향상을 위해 자동화 제조를 핵심 전략으로 삼고 있습니다. “부품 종류가 기계에 적합하다면 자동화 작업을 지속할 계획입니다. 현재 WH 3 셀이 포함된 DMP 70을 이미 발주한 상태입니다.”

DMU 40 및 Robo2Go Milling

소량 생산의 경우에도 Voigt Systemtechnik은 자동화로의 전환을 추진하고 있습니다. 다음 단계로 DMG MORI는 Robo2Go Milling이 탑재된 또 다른 DMU 40을 설치할 예정입니다. “사용이 간편한 이 로봇 자동화 시스템은 유연한 격자 구조의 워크피스 매거진을 갖추고 있어, 다양한 부품에 맞춰 유연하게 구성할 수 있습니다.” Robo2Go Milling의 하중 처리 용량은 버전에 따라 25 kg 또는 35 kg입니다.

참고: 조직 이름과 직책은 발행 시점의 최신 정보입니다.

This content is for members only