- Contoh Kasus Pelanggan 2025/12/16 UP

-

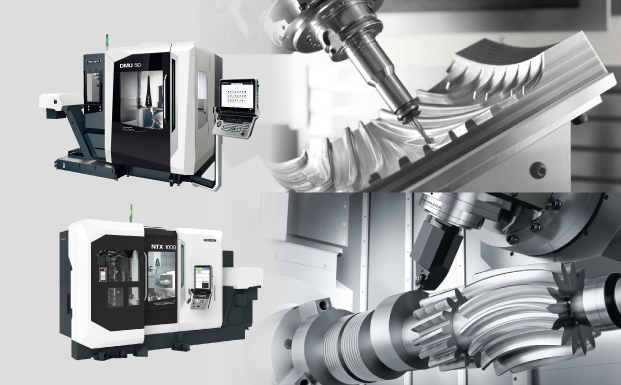

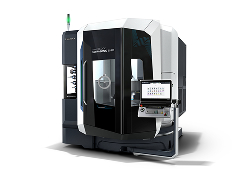

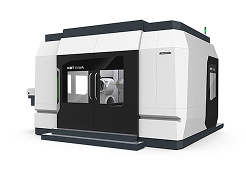

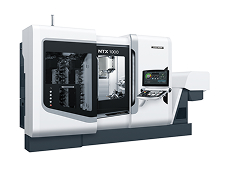

Baik di industri otomotif, manufaktur mesin pertanian, penerbangan, maupun berbagai sektor industri lainnya, produksi prototipe merupakan faktor utama untuk mendorong inovasi. Hal ini mewujudkan suatu visi menjadi sesuatu yang konkret dan membantu membedakan antara solusi yang realistis dan yang hanya sekadar angan-angan. Salah satu pakar di bidang produksi prototipe adalah ACTech GmbH, yang didirikan pada tahun 1995 di Freiberg. Sebagai pelopor teknologi sinter laser, yang merupakan metode manufaktur aditif 3D, perusahaan ini mampu memproduksi cetakan prototipe jauh lebih cepat dibandingkan sebagian besar kompetitornya, sehingga membuat perusahaan tumbuh secara konsisten. ACTech kini memanfaatkan proses binder jetting (perekatan menggunakan bahan pengikat) dengan teknologi manufaktur aditif 3D untuk meningkatkan efisiensi dan presisi dalam produksi prototipe. Pada tahun 1999, ACTech mendirikan fasilitas pemrosesan mekanis, kemudian mendirikan foundry (pengecoran) internal pada tahun 2001. Kini, sebagai bagian dari Belgian Materialise Group sejak tahun 2017, ACTech melayani sekitar 1.700 pelanggan di 40 negara. DMG MORI telah menjadi mitra utama penyedia kapasitas permesinannya sejak awal. Pembukaan lokasi fasilitas kedua pada tahun 2024 memberikan ACTech kapasitas tambahan untuk melakukan investasi lebih lanjut. Dengan tambahan dua machining center DMC 160 duoBLOCK yang diautomasi melalui sistem linear pallet pool (LPP 5000), empat mesin DMU 85 monoBLOCK yang masing-masing dilengkapi dengan PH Cell 800, dan DMU 200 Gantry dengan lintasan pergerakan 4.000 mm pada sumbu-X, total mesin DMG MORI yang terpasang kini mencapai 13 unit.

Dengan menggunakan dua unit mesin DMC 160 duoBLOCK yang menghasilkan komponen secara otomatis melalui sistem linear pallet pool (LPP 5000) menggunakan palet yang berukuran hingga 1.250 x 1.000 mm, ACTech memproses prototipe rumit untuk aplikasi seperti manufaktur mesin dan konstruksi mesin pertanian.

ACTech mengerjakan komponen berukuran menengah di empat unit mesin DMU 85 monoBLOCK, yang masing-masing dijalankan otomatis dengan PH Cell 800.

Mulai dari model CAD hingga prototipe siap rakit

“Tingginya tingkat integrasi vertikal memberi kami fleksibilitas yang signifikan, sehingga kami dapat menjamin waktu pengiriman yang singkat, yakni tiga hingga lima minggu, tergantung proyeknya,” ujar Norbert Demarczyk, Managing Director di ACTech. Bidang rekayasa otomotif selalu menjadi fokus utama bagi ACTech. “Namun, semakin cepatnya siklus inovasi di berbagai industri lain turut meningkatkan kebutuhan akan prototipe.” Beberapa contohnya meliputi housing untuk industri mesin pertanian, komponen untuk teknologi energi, dan komponen struktural untuk kendaraan listrik (yang diproduksi melalui proses giga casting). Proses manufaktur prototipe tidak mengalami perubahan signifikan sejak tahun 1990-an. ACTech menggunakan data CAD yang berasal dari pelanggan untuk membuat cetakan pengecoran menggunakan teknologi manufaktur aditif 3D, lalu melakukan pengecoran untuk menghasilkan komponen mentah. Proses permesinan presisi dijalankan menggunakan machining center modern. ACTech menangani volume pemrograman yang besar dalam proses manufaktur prototipe melalui 15 stasiun pemrograman. “Berkat empat mesin pengukuran dan sebuah ScanBox dari Zeiss, kami dapat melakukan inspeksi presisi langsung di lokasi demi memastikan setiap produk tetap dalam batas toleransi mikron.”

“Solusi otomatisasi dari DMG MORI memungkinkan kami meningkatkan kapasitas produksi sekaligus menjalankan operasi dengan lebih fleksibel.”

Norbert Demarczyk, Managing Director (kanan)

dan Georg Sandig, Head of Mechanical Machining di ACTech

Meningkatkan produktivitas dengan penanganan palet yang fleksibel

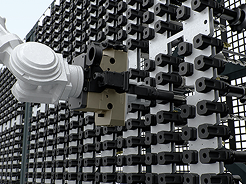

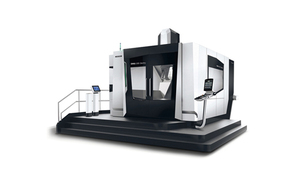

Georg Sandig, Head of Mechanical Machining, menjelaskan beberapa alasan utama di balik modernisasi produksi: “Di satu sisi, kami perlu meningkatkan kapasitas, dan di sisi lain, kami melihat peluang besar dalam otomatisasi guna meningkatkan fleksibilitas,” jelasnya mengenai penggunaan sistem penanganan palet. Sebagai contoh, LPP 5000 memiliki ruang untuk 20 palet dan dimuat melalui stasiun penyiapan yang ergonomis. “Aksesibilitasnya jauh lebih baik dibandingkan di bengkel mesin konvensional, dan kami dapat menyiapkan pesanan sementara dua mesin memprosesnya dengan waktu henti yang minimal.” Pesanan dikelola oleh sistem MES yang dikembangkan secara internal, yang menentukan prioritas urutan sesuai kebutuhan. Keunggulan yang ditawarkan LPP 5000 juga dimiliki oleh empat unit mesin PH Cell 800. Masing-masing memiliki ruang untuk menampung hingga 18 palet. Norbert Demarczyk menambahkan: “Sistem penanganan palet membuat kami dapat memproduksi seri kecil dengan sangat efisien.”

Alat yang tepat untuk setiap komponen

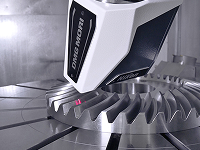

Komponen pada palet yang berukuran hingga 1.250 x 1.000 mm di LPP 5000 ditangani oleh dua mesin DMC 160 duoBLOCK. Menurut Georg Sandig, salah satu fitur unggulannya adalah magasin alat berkapasitas besar dengan 303 stasiun. “Ini adalah kriteria penting bagi kami, karena prototipe kerap memerlukan jumlah alat yang sangat banyak dan beragam.” Oleh karenanya, gudang menyimpan lebih dari 15.000 jenis alat yang berbeda, dan sebagian di antaranya merupakan alat khusus yang mahal. “Mungkin ini adalah yang terbesar di Central Saxony,” candanya. Pengelolaan alat yang transparan membantu menjaga keseluruhan proses tetap terpantau. “Karena kami tidak melakukan milling dari billet solid di sini, masa pakai alat bisa cukup lama, selama perawatannya memadai.” Jumlah alat yang banyak menunjukkan betapa rumitnya prototipe yang kami buat. “Machining center dengan presisi tinggi untuk permesinan simultan 5-sumbu benar-benar menjadi kebutuhan mutlak,” tegas Norbert Demarczyk. “Bahkan pada DMU 160 FD duoBLOCK versi sebelumnya, kami dapat melakukan milling dan turning komponen secara ekonomis.”

Permesinan khusus untuk implan titanium

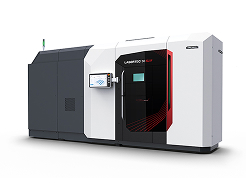

Material yang umum digunakan dalam produksi prototipe mencakup aluminium, besi cor, dan berbagai paduan baja. Selain itu, ACTech kini juga memproses implan bahu berbahan titanium. “Komponen ini dicetak menggunakan powder bed sebelum kami melakukan permesinan,” ujar Georg Sandig, saat menjelaskan proses manufakturnya. Pascaproses pada komponen yang dibuat secara aditif diperlukan guna memastikan tingkat akurasi yang diinginkan. “Kombinasi aditif 3D dan milling memungkinkan penyesuaian implan untuk setiap pasien, yang kini menjadi tren utama di sektor kesehatan.”

Rencana pengembangan

ACTech berinvestasi pada lokasi kedua setelah melalui proses perencanaan yang cermat. “Ruang yang tersedia memungkinkan kami berekspansi, misalnya dengan membuat konfigurasi LPP yang sama, sehingga kapasitas bisa berlipat ganda,” ujar Norbert Demarczyk, merujuk pada area produksi yang tersedia. Giga casting turut menjadi pertimbangan. “DMU 200 Gantry meningkatkan kemampuan kami dalam permesinan struktur bodi bagian bawah yang besar untuk kendaraan listrik.” Variasi opsi permesinan membantu kami berekspansi ke pasar-pasar baru. Dia mencontohkan Jepang dan Tiongkok sebagai pasar dengan prospek yang kuat. Dalam hal sektor industri, dia melihat adanya potensi di bidang teknologi penggerak dan industri penerbangan: “Ketika siklus pengembangan menjadi semakin singkat, keahlian kami selama bertahun-tahun dalam memproduksi prototipe untuk industri manufaktur otomotif menjadi nilai tambah.”

Catatan: Nama dan gelar organisasi terkini pada saat publikasi.

This content is for members only