- 客戶案例範例 2025/12/16 UP

-

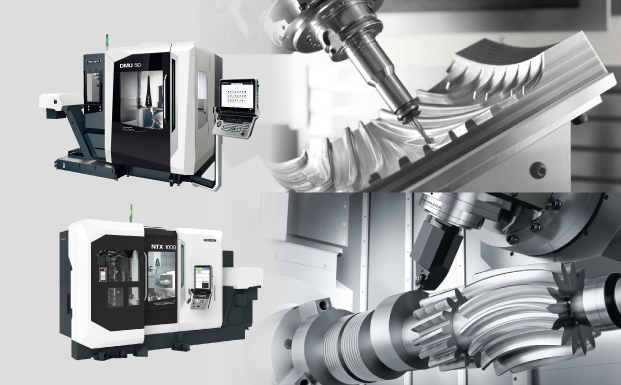

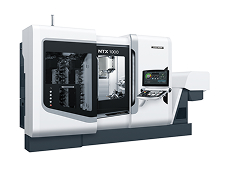

無論在汽車產業、農業機械製造、航空工業,或是其他任何產業領域,原型生產都是發展的基礎。原型生產可以將願景化為現實,讓我們分辨出什麼實際可行,什麼只是無稽的空想。1995年創立於弗萊貝格(Freiberg)的ACTech GmbH,是這個領域的專家之一。該公司是雷射燒結(一種3D列印流程)的先驅,能夠以超越其大多數競爭對手的速度,生產原型所需的模具,持續不斷地引領成長。ACTech目前使用黏著劑噴塗成型流程搭配3D砂模列印技術,能夠以更有效率、更高精度的方式生產原型。機械加工設施設立於1999年,隨後並於2001年設立公司內部的鑄造廠。現在,自2017年起成為比利時Materialise集團一員的ACTech,為全世界40個國家的1,700位客戶供貨。DMG MORI自成立之初,即為重要的加工能力供應商。2024年設立的第二據點,賦予ACTech進一步投資的充分空間。兩台透過線性托盤池系統(LPP 5000)自動化的DMC 160 duoBLOCK加工中心、四台DMU 85 monoBLOCK機器(每台皆配備PH Cell 800),以及一台X軸行程為4,000 mm的DMU 200 Gantry,使安裝的DMG MORI機器數量擴展到13台。

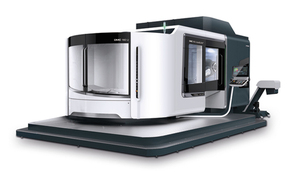

ACTech使用兩台透過線性托盤池系統(LPP 5000)、自動生產元件的DMC 160 duoBLOCK機器,進行複雜原型的加工,使用於引擎製造和農業機械建造等用途,其托盤最大可達1,250 x 1,000 mm。

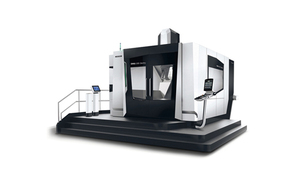

ACTech在四台DMU 85 monoBLOCK機器上處理中型加工件,每台都透過PH Cell 800進行自動化。

從CAD模型到可供組裝的原型

ACTech的總經理Norbert Demarczyk先生表示:「高度的垂直整合給了我們相當大的彈性,讓我們能夠依據專案,保證三到五週的快速交付時間。」汽車工程對ACTech來說永遠是至關重要的領域。「但是其他產業的產品創新週期也縮短了,這導致對原型的需求增加。」具體的案例包括農業機械產業的外殼、能源技術零件,以及電動車的結構元件(以一體式壓鑄方式生產)。原型的製造流程從1990年代後就沒有顯著的改變。ACTech使用客戶提供的CAD資料,以3D列印的方式生產鑄造模具,然後鑄造原始零件。精密加工在現代化的加工中心執行。ACTech以15台程式設計站,執行和原型製造相關的大量程式設計。「拜四台測量機器和Zeiss公司的ScanBox之賜,我們可以現場執行精密的檢查,確保我們的產品符合小至微米層級的誤差規格。」

「DMG MORI的自動化解決方案,讓我們能夠增加產能,同時更彈性化地營運。」

ACTech的總經理Norbert Demarczyk(右)

以及機械加工主管Georg Sandig

透過彈性的托盤處理提高生產力

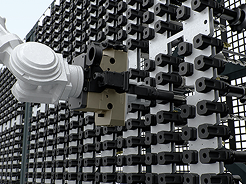

依據機械加工主管Georg Sandig先生的看法,進行生產現代化的理由有幾項:「一方面是我們需要增加產能,另一方面則是,我們看到了自動化解決方案變得更有彈性的潛能。」他在談到托盤處理時這麼說。例如LPP 5000的空間,可以容納20個托盤,並透過符合人體工學的設定站裝載。「它的可及性比在機器工廠中更好,我們可以安排好訂單,讓這兩台機器在處理它們時,停機時間能降到最低。」訂單是由公司內部開發、能夠視需要排定優先順序的MES系統進行管理。LPP 5000的優勢也適用於四台PH Cell 800機器。這些機器的每一台都有空間容納最多18個托盤。Norbert Demarczyk先生補充道:「托盤處理系統讓我們能夠以極高效率製造小型系列產品。」

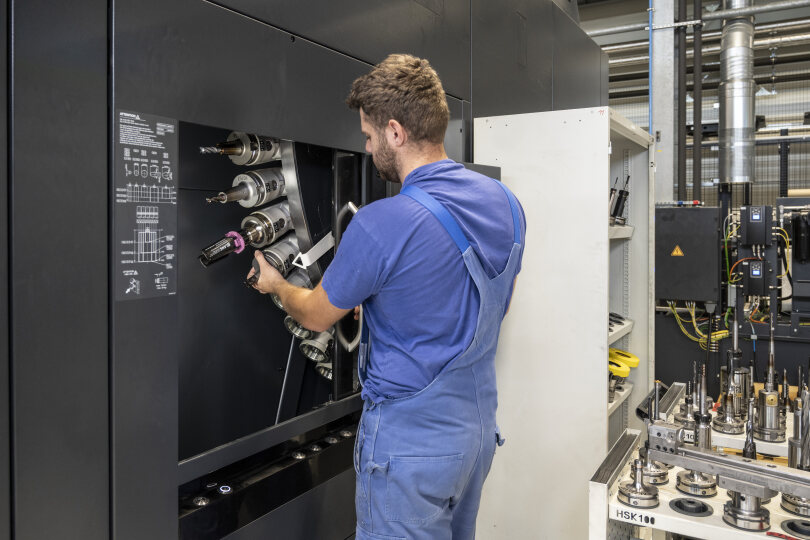

適用於每個元件的正確刀具

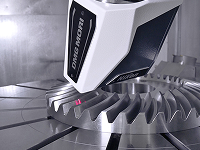

在LPP 5000上,尺寸最大達1,250 x 1,000 mm的托盤上的元件,由兩台DMC 160 duoBLOCK機器進行加工。Georg Sandig先生認為,重點在於配備303個站的大刀具刀庫。「這對我們來說是很重要的條件,因為原型通常需要以數量龐大的各種刀具進行加工。」因此,倉庫中包含了超過15,000種不同類型的刀具,其中很多是昂貴的特殊刀具。他開玩笑道:「這可能是整個薩克森中部地區最大的。」清晰透明的刀具管理,有助於一切記錄追蹤的措施。「我們不會在這裡從實心鋼坯開始銑削,所以只要適當的維護,這些刀具可以使用相當長的時間。」大量的刀具展現出原型的複雜度。Norbert Demarczyk先生強調說:「5軸同時加工的高精度加工中心,在這裡絕對不可或缺。」「在舊型的DMU 160 FD duoBLOCK上,甚至還可以經濟實惠地完整銑削和車削零件。」

鈦植體的客製化加工

原型生產中使用的常見材料有鋁、鑄鐵,以及各式各樣的鋼合金。此外,ACTech現在還能夠對鈦金屬肩部植體進行加工。Georg Sandig先生在說明製造流程時如此表示:「這些是粉末機床列印的元件,接下來我們會進行加工。」積層製造元件的後續處理,是達到所需精度不可或缺的。「3D列印和銑削的組合,讓我們可以為特定患者的植體進行客製化,這是醫療領域持續成長中的趨勢。」

規劃中的成長

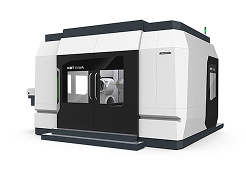

ACTech經過審慎的規劃之後,投資興建了第二個據點。Norbert Demarczyk先生提及可用的生產區域時說道:「在這裡我們有足夠的空間可以持續成長,例如仿照LPP和產能加倍。」一體式壓鑄也是討論的主題之一。「DMU 200 Gantry擴大了我們對電動車大型底盤結構的加工能力。」多樣化的加工選項有助於開創新市場。他將日本和中國列為前景看好的範例。在產業方面,他在驅動技術、航空產業,以及其他領域中看到了發展潛力:「在開發週期逐漸縮短的領域中,我們都能受益於本公司多年來為汽車製造商生產原型而累積的專業知識。」

備註:組織名稱與職銜在本文出版時為正確。

This content is for members only