- Halimbawa ng KARANASAN ng Customer 2025/12/16 UP

-

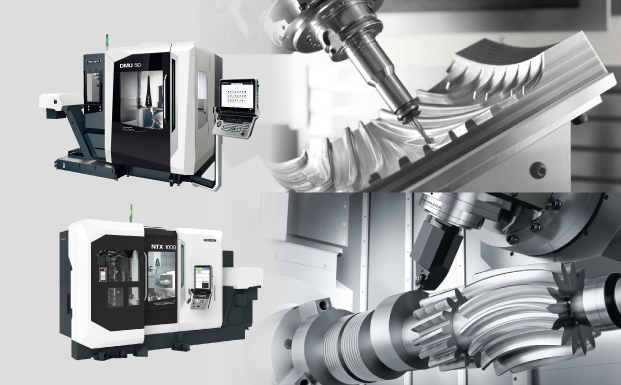

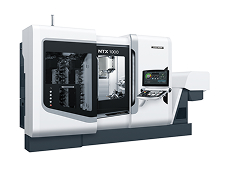

Sa industriya man ng mga saksakyan, pagmamanupaktura ng makinaryang pang-agrikultura, o anumang sektor na industriyal, mahalaga sa pag-unlad ang produksyon ng prototype. Ginagawa nitong tunay at tiyak ang isang bisyon at hinihiwalay ang possible sa pinapantasya lang. Isang eksperto sa larangang ito ay ang ACTech GmbH, itinatag noong 1995 sa Freiberg. Isang pinuno sa laser sintering, isang proseso ng 3D printing, ang kompanya ay mabilis na nakakagawa ng mga molde na kailangan para sa mga prototype kumpara sa mga kakumpitensiya nito, na nagdulot sa patuloy na pag-unlad. Ngayon ang ACTech ay gumagamit ng prosesong binder jetting na may teknolohiyang 3D sand printing para makagawa ng mga prototype nang mas episiyente at tumpak. Noong 1999, binuo ang isang mechanical processing facility, kasunod na isang in-house na foundry noong 2001. Ngayon, ang ACTech ay bahagi ng Belgium Materialise Group mula 2017, nagsu-supply sa tinatayang 1,700 customer sa 40 bansa sa buong mundo. Naging isang importanteng supplier ang DMG MORI ng kakayahan sa machining mula sa pinakaumpisa. Ang pagkakaroon ng ikalawang lokasyon sa 2024 ay nagbigay sa ACTech ng sapat na lawak para makagawa ng mga pamumuhunan sa hinaharap. Ang dalawang DMC 160 duoBLOCK machining center, na naka-automate sa pamamagitan ng isang linear pallet pool system (LPP 5000), apat na DMU 85 monoBLOCK machine, bawat isa ay may PH Cell 800, at isang DMU 200 Gantry na may 4,000 mm travelX-axis ay agpataas sa bilang ng mga machine na na-install ng DMG MORI sa 13.

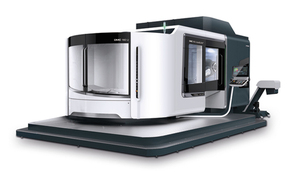

Gamit ang dalawang DMC 160 duoBLOCK machine, na awtomatikong gumagawa ng mga component sa pamamagitan ng isang linear pallet pool system (LPP 5000) gamit ang mga pallets na may sukat na hanggang 1,250 x 1,000 mm, ang ACTech ay nagma-machine ng mga komplikadong prototype para sa paggamit sa pagmamanupaktura ng makina at pagbubuo ng makinaryang pang-agrikultura.

Nagpoproseso ang ACTech ng mga workpiece na katamtaman ang laki sa apat na DMU 85 monoBLOCK machine, ang bawat isa ay naka-automate sa pamamagitan ng isang PH Cell 800.

Mula CAD model hanggang sa handang i-assemble na prototype

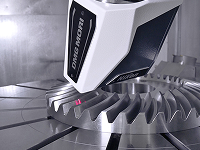

"Ang mataas na level ng vertical integration ay nagbigay sa amin ng labis na flexibility, na nagbigay-daan sa amin na tiyakin ang mabilis na panahon ng delivery na tatlo hanggang limang linggo, depende sa proyekto," paliwanag ni Norbert Demarczyk, Tagapamahalang Direktor ng ACTech. Ang automotive engineering ay palaging may malaking importansiya sa ACTech. "Pero ang nagiging mas maiksi ang innovation cycle sa ibang industriya, na nagdulot sa papataas na demand ng mga prototype." Kongkretong halimbawa ay ang mga housing para sa industriya ng makinaryang pang-agrikultura, mga bahagi para sa energy technology, at mga istruktural na bahagi para sa mga electric vehicle (ginawa sa pamamagitan ng giga casting). Ang proseso ng pagmamanupaktura ng mga prototype ay hindi malaki ang pinagbago simula 1990s. Ginagamit ng ACTech ang CAD data na ibinigay ng mga customer para makabuo ng isang casting mold gamit ang 3D printing at pagkatapos ay hinuhulma ang mga piyesa. Ginagawa ang precision machining sa mga modernong machining center. Isinasagawa ng ACTech ang malaking bahagi ng programming na kaugnay sa pagmamanupaktura ng prototype sa 15 programming station. "Salamat sa apat na measuring machine at isang ScanBox mula sa Zeiss, maaari kaming gumawa ng tumpak at on-site na pagsusuri para matiyak na ang aming mga produkto at tumutugon sa tolerance specification hanggang sa level ng micron."

“Ang mga solusyon sa automation ng DMG MORI ay nagbigay-daan sa amin na mapataas ang aming kapasidad, at gayundin ay maging flexible sa aming operasyon.”

Norbert Demarczyk, Tagapamahalang Direktor (kanan)

at Georg Sandig, Pinuno ng Mechanical Machining sa ACTech

Pinataas na produktibidad sa pamamagitan ng flexible na pag-asikaso ng pallet

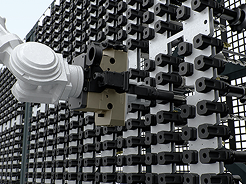

Ayon kay Georg Sandig, Pinuno ng Mechanical Machining, may ilang dahilan ng modernisasyon ng produksyon: "Sa isang banda, kailangan naming pataasin ang aming kapasidad, at sa kabilang banda, nakita namin ang potensyal sa mga solusyon sa automation na maging mas flexible," sabi niya tungkol sa pag-asikaso ng pallet. Halimbawa, ang LPP 5000 ay may espasyo para sa 20 pallet at nilo-load sa pamamagitan ng isang ergonomic na setup station. "Napakainam ng accessibility sa isang machine shop, at pwede kaming maghanda ng mga order habang pinoproseso ito ng dalawang machine nang may kaunting downtime." Inaasikaso ang mga order ng isang in house na binuong MES system na binibigyang priyoridad ang pagkakasunod-sunod ayon sa kinakailangan. Ang adbentahe ng LPP 5000 ay naa-apply rin sa apat na PH Cell 800 machine. Bawat isang ito ay may espasyo para sa 18 pallet. Dagdag pa ni Norbert Demarczyk: "Ang pallet handling system ay nagpapahintulot sa amin na magmanupaktura na maliit na serye sa napaka-episiyenteng paraan."

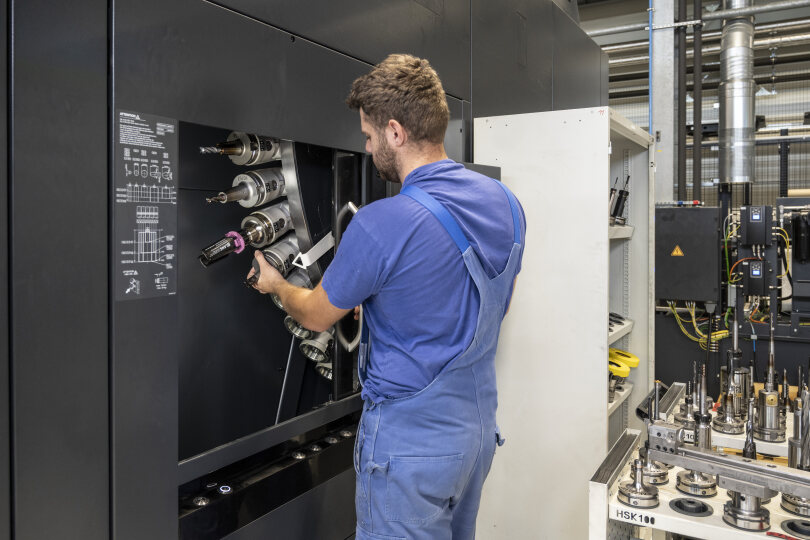

Ang tamang kasangkapan para sa bawat component

Ang mga component sa mga pallet ay may sukat na hanggang 1,250 x 1,000 mm sa LPP 5000 ay mina-machined ng dalawang DMC 160 duoBLOCK machine. Ayon kay Georg Sandig, isang tampok ay ang malalaking tool magazines na may 303 station. "Ito ay isang mahalagang sukatan para sa amin dahil ang mga prototype ay madalas na mina-machine ng napakaraming bilang ng iba't ibang mga tool." Dahil dito, ang bodega ay nagtataglay ng higit sa 15,000 iba't ibang uri ng tool, marami rito ay mga mahal na mga ispesyal na tool. "Marahil ang pinakamalaki sa Central Saxony," biro niya. Nakatutulong ang transparent na pamamahala ng tool para masubaybayan ang lahat. "Dahil hindi kami gumagawa mula sa solid billet dito, maaari naming magamit ang mga tools sa mas mahabang panahon kung may naaayong pagmementena." Ang napakaraming bilang ng tools ay nagpapakita ng pagiging komplikado ng mga prototype. "Lubos na mahalaga ang mga high-precision machining centers for 5-axis simultaneous machining," pagbibigay-diin ni Norbert Demarczyk. "Sa mas matandang DMU 160 FD duoBLOCK, pwede rin kaming maghubog at bumuo ng mga piyesa sa tipid na paraan."

Customized machining ng mga titanium implant

Ang kadalasang materyal na ginagamit sa produksyon ng prototype ay aluminum, cast iron, at iba't ibang steel alloy. Dagdag pa, nagma-machine din ang ACTech ngayon ng mga titanium shoulder implant. "Ito ay mga component na na-print sa powder bed at pagkatapos ay aming na-machine," sabi ni Georg Sandig, na inilalarawan ang proseso ng pagmamanupaktura. Mahalaga ang post-processing ng mga additively manufactured component para makamit ang nais na katumpakan. "Ang kombinasyon ng 3D printing at milling at nagbibigay-daan sa mga customization ng mga implant na ispesipiko sa pasyente -- isang lumalaking trend sa sektor ng medisina."

Nakaplanong paglago

Pagkatapos ng maingat na pagpaplano, gumawa ng pamumuhunan ang ACTech sa ikalawang lokasyon. "Mayroon kaming sapat na espasyo dito para magpatuloy na lumago, halimbawa sa pag-mirror ng LPP at pag-doble ng kapasidad," sabi ni Norbert Demarczyk, na binabanggit ang available na lugar ng produksyon. Isang paksa ng diskusyon din ang Giga casting. "Pinalalawak ng DMU 200 Gantry ang aming kakayahan sa pag-machine ng malalaking underbody structure para sa mga electric vehicle." Nakatulong ang iba't ibang opsyon sa machining na bumukas sa mga bagong merkado. Binanggit niya ang Japan at China bilang mga potensyal na halimbawa. Sa usapin ng industriya, nakikita niya ang potensyal sa teknolohiya ng pagmamaneho at industriya ng aviation, at iba pa" "Saanman nagiging mas maiksi ang siklo ng development, ginagamit namin ang aming maraming taon ng karanasan sa produksyon ng prototype para sa mga nagmamanupaktura ng sasakyan.

Pansinin: Ang mga pangalan ng organisasyon at titulo ay batay sa panahon ng paglalathala.

This content is for members only