- Halimbawa ng KARANASAN ng Customer 2025/08/25 UP

-

Ang Voigt Systemtechnik GmbH mula sa Großbreitenbach sa Thuringia ay itinatag ng magkapatid na sina Jens at Eckhard Voigt noong 1990, ilang panahon lamang pagkatapos ng muling pagkakaisa ng Alemanya. Ito ay pagpapatuloy ng isang tradisyon ng pamilya na sinimulan ng kanilang lolo sa tuhod noong katapusan ng ika-19 na siglo. Matapos ang pagtatatag, mabilis na pinalawak ang saklaw ng serbisyo upang maisama ang paggawa at pag-assemble ng mga industriyal na piyesa. Sa kasalukuyan, may humigit-kumulang 140 espesyalista ang nagtatrabaho sa lokasyon. Gumagawa sila ng mga kumplikado at tumpak na workpiece pati na rin ng buong mga assembly para sa iba't ibang sektor kabilang ang medikal, analytics, optical industry, at electrotechnology. Ang planta ay may humigit-kumulang 40 makina, 15 dito ay mula sa DMG MORI at ilan ay automated rin. Ang pinakabagong nadagdag ay isang DMU 40, na nasubukan na ng Voigt Systemtechnik bilang beta test customer.

Flexible na paggawa ng mga piyesa para sa iba't ibang aplikasyon ng industriya

Alam ni Managing Director Jens Voigt na ang karanasan ng kanyang mga inhinyero at ang versatility ng mga machine tool ng kumpanya ang batayan ng patuloy na tagumpay ng Voigt Systemtechnik: “Kinakailangan lalo na ng pagmamanupaktura ng mga piyesa na maging flexible kami sa iba't ibang workpiece at laki ng batch.” Ang mga serye na hanggang 3,000 piyesa ay kasingkaraniwan sa araw-araw na iskedyul gaya ng mga katamtamang laki na produksyon. “Ginamit din namin ang aming kaalaman upang bumuo ng aming sariling mga produkto, kabilang ang adaptive jet cleaner na epektibong nililinis ang loob ng mga tangke, at isang gripper para sa mga sensitibong produkto, na kinokontrol ng compressed air,” sabi ni Jens Voigt, na nasisiyahan sa mga makabagong development.

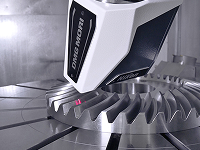

5-axis machining gamit ang DMG MORI

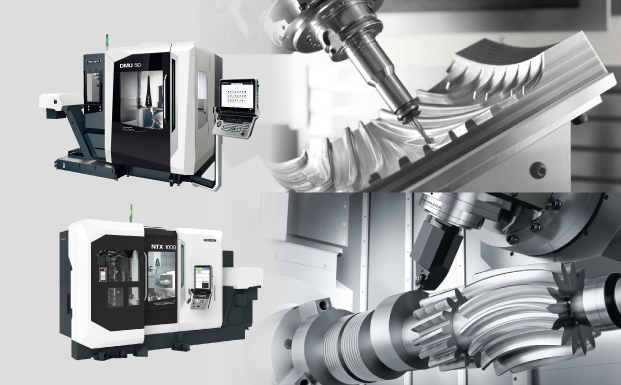

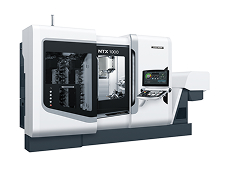

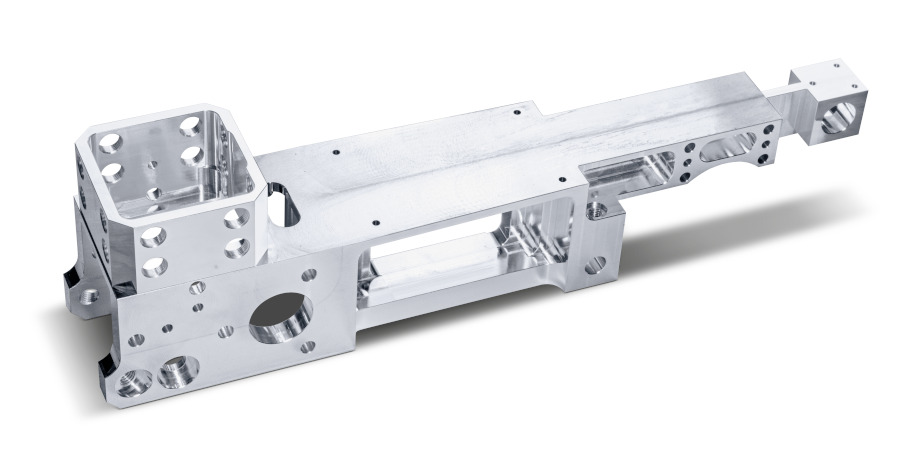

Ang mga kumplikadong component ay tipikal sa mga order ng customer. Kinakailangan ang mga modernong pamamaraan ng pagmamanupaktura upang i-machine ang mga ito, mas mainam kung mga 5-axis machine, na matagal nang binibili sa loob ng maraming taon ng Voigt Systemtechnik mula sa DMG MORI. Ang mga 5-axis machining center sa iba't ibang sukat ay matagal nang bahagi ng produksyon, kabilang ang DMU 50 eVo linear, dalawang DMU 50, isang DMU 70, isang DMU 100, at iba't ibang DMC machine. Bukod pa rito, mayroon ding iba pang production center – halimbawa, isang NLX 2000.

DMU 40 SA BETA TEST:

MGA WORKPIECE HANGGANG ø 500 × 445 mm SA ISANG FOOTPRINT NA < 5.1 m2

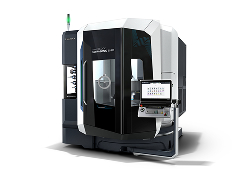

Ang pagpapahalaga sa 5-axis technology at ang matagal nang mabuti at maayos na pakikipag-ugnayan sa DMG MORI ay nagdulot sa pag-install ng isang beta test machine tool mula sa DMG MORI. In-install ang bagong DMU 40 noong 2022. Dinisenyo ng manufacturer ng machine tool ang compact universal machine upang ipakilala sa mga customer ang 5-axis simultaneous machining batay sa DMU 50 3rd Generation. Mas compact kaysa sa DMU 50 at may lapad na dalawang metro lamang, nag-aalok ang DMU 40 ng travels na 550 × 450 × 420 mm. Pinapahintulutan nito ang 5-axis simultaneous machining ng mga workpiece hanggang ø 500 × 445 mm at hanggang 300 kg. Ang mga mataas na kalidad na mga component gaya ng one-piece machine bed na gawa sa cast iron, mga geometry-optimized Y- at Z-axis slideway, pati na rin ang speedMASTER spindle mula sa DMG MORI ay nagbibigay-katiyakan na ang kumplikadong mga piyesa ay maaaring i-machine nang tumpak.

DMU 40: ENTRY-LEVEL 5-AXIS SIMULTANEOUS MACHINING

- Travel X/Y/Z: 550 / 450 / 420 mm

- Napakagandang stiffness dahil sa one-piece cast iron machine bed

- Mataas na dynamics na may rapid traverse hanggang 30 m/min

- Integrated 5-axis simultaneous table na may malaking swivel angle (-35° / +110°)

at maximum table load na 300 kg - Mataas na katumpakan dahil sa mga direct drive sa X- at Y-axis

- < 5.1 m2 footprint (walang chip conveyor):

Isa sa pinaka-compact na 5-axis universal milling machine sa merkado

5-axis precision machining hanggang sa 5 μm tolerance

“Ang naka-install na makina ay partikular na dinisenyo upang mag-machine ng aluminum at stainless steel, kaya perpekto ito para sa aming pagmamanupaktura,” paliwanag ni Michael Weyrauch, Process Manager sa Voigt Systemtechnik na responsable sa proyekto ng DMU 40. Ang speedMASTER spindle na may rating na 20,000 rpm ang pinili para sa layuning ito. “Ito ay napatunayan na napakamaaasahan sa iba pang mga machining center. Ginagamit namin ito upang mag-machine ng mga kumplikadong workpiece nang produktibo at tumpak, at maaari pang makamit ang katumpakan na hanggang 5 μm sa ilalim ng maiinam na kondisyon. Sa kasalukuyan, pinapatakbo namin ang makina sa two-shift operation.. Gayunpaman, sa tamang automation, ang pagiging maaasahan at dimensional stability nito ay maaaring gawin din itong angkop para sa unmanned production sa mga panggabing shift. Siyempre, ang mga piyesa na ginagawa ay kailangang angkop,” dagdag ni Michael Weyrauch.

Ang DMU 40 ay malinaw na subok na sa aming multi-shift operation. Ang katatagan at katumpakan nito ay nangangahulugang maaari naming makamit ang katumpakan na 5 μm.

Jens Voigt

Managing Director

Voigt Systemtechnik GmbH

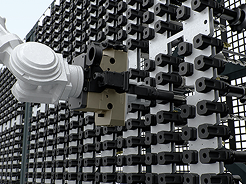

Automated series na produksyon para sa maliliit na piyesa

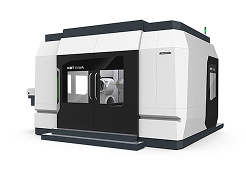

Ayon kay Jens Voigt, nakakamit na ng Voigt Systemtechnik ang mas mataas na produktibidad gamit ang mga automated machining center, kabilang na sa mga unmanned na panggabing shift: “Simula pa noong 2016, ginagamit namin ang tatlong MILLTAP 700 at isang DMP 70 para sa paggawa ng medium at large series – lahat ay may WH 3 Cell workpiece handling system.” Itinuturing ng Voigt Systemtechnik na mahalaga ang automated manufacturing para mapataas ang production output sa hinaharap: “Kung ang mga piyesa ay angkop sa makina, ipagpapatuloy namin ang proseso ng automation. Naka-order na kami ng isang DMP 70 na may WH 3 Cell.”

DMU 40 at Robo2Go Milling

Pagdating sa mas maliliit na batch size, patungo din ang Voigt Systemtechnik sa automation. Bilang susunod na hakbang, mag-i-install ang DMG MORI ng isa pang DMU 40, sa pagkakataong ito ay may Robo2Go Milling. “Ang madaling gamitin na robotic automation system na ito ay may workpiece magazine na may flexible grid, na nagbibigay-daan sa amin upang i-customize ito ayon sa aming mga piyesa.” Ang Robo2Go Milling ay may load handling capacity na 25 o 35 kg, depende sa bersyon.

Pansinin: Ang mga pangalan ng organisasyon at titulo ay batay sa panahon ng paglalathala.

This content is for members only