- ตัวอย่างเคสของลูกค้า 2025/08/25 UP

-

บริษัท Voigt Systemtechnik GmbH จากเมือง Großbreitenbach ในรัฐ Thuringia ได้รับการก่อตั้งขึ้นโดยสองพี่น้อง Jens และ Eckhard Voigt ในปี 1990 หลังการรวมประเทศเพียงไม่นาน นี่เป็นการสืบทอดประเพณีของครอบครัวที่เริ่มมาตั้งแต่ช่วงปลายศตวรรษที่ 19 ในรุ่นปู่ทวดของพวกเขา หลังก่อตั้งบริษัทใหม่ได้ไม่นาน ก็มีการขยายกิจการอย่างรวดเร็วจนครอบคลุมถึงการผลิตชิ้นส่วนอุตสาหกรรมและการประกอบชิ้นส่วน โดยมีผู้เชี่ยวชาญทำงานอยู่ในบริษัทแห่งนี้ราว 140 คน พวกเขาผลิตชิ้นงานที่ซับซ้อนและแม่นยำ รวมถึงงานประกอบทั้งหมดสำหรับหลากหลายภาคส่วน ไม่ว่าจะเป็นการแพทย์ การวิเคราะห์ข้อมูลอย่างเป็นระบบ อุตสาหกรรมด้านออพติคอล และเทคโนโลยีไฟฟ้า ในโรงงานนี้มีเครื่องจักรอยู่ประมาณ 40 เครื่อง เป็นผลิตภัณฑ์จาก DMG MORI 15 เครื่อง โดยบางส่วนเป็นการทำงานแบบอัตโนมัติด้วย ผลิตภัณฑ์ล่าสุดที่เพิ่มมาคือเครื่อง DMU 40 ซึ่งบริษัท Voigt Systemtechnik ได้ทดลองและทดสอบใช้งานในฐานะผู้ทดสอบเบต้า

การปรับการผลิตชิ้นส่วนให้เข้ากับการใช้งานในอุตสาหกรรมที่หลากหลายมากที่สุด

กรรมการผู้จัดการ Jens Voigt ทราบดีว่าวิศวกรผู้มีประสบการณ์ของเขาและเครื่องมือสำหรับแปรรูปโลหะของบริษัทที่มีความยืดหยุ่นเป็นปัจจัยพื้นฐานของความสำเร็จที่ยั่งยืนของบริษัท Voigt Systemtechnik: “โดยเฉพาะในการผลิตชิ้นส่วน เราต้องตอบสนองอย่างยืดหยุ่นต่อชิ้นงานที่แตกต่างกันรวมถึงปริมาณการผลิต” ตารางการทำงานในแต่ละวันอาจมีชุดชิ้นส่วนมากถึง 3,000 ชิ้น ซึ่งเท่ากับการผลิตขนาดกลาง “นอกจากนี้ เรายังใช้ความเชี่ยวชาญของเราในการพัฒนาผลิตภัณฑ์ของเราเองด้วย ไม่ว่าจะเป็นอุปกรณ์ทำความสะอาดด้วยน้ำแรงดันสูงแบบปรับได้ที่ใช้ทำความสะอาดถังภายในเครื่องจักรได้อย่างมีประสิทธิภาพ และหัวจับสำหรับผลิตภัณฑ์ที่ต้องระวังเป็นพิเศษซึ่งควบคุมโดยลมอัด” คุณ Jens Voigt กล่าวด้วยความรู้สึกพึงพอใจต่อการพัฒนานวัตกรรม

การแมชีนนิ่งแบบ 5 แกนด้วยเครื่องจาก DMG MORI

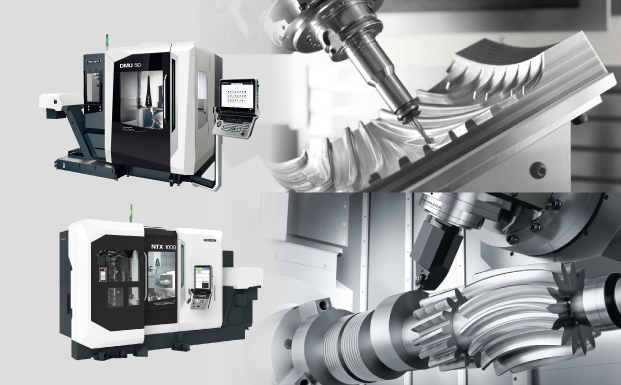

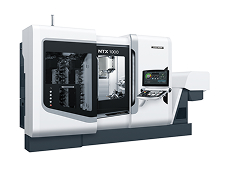

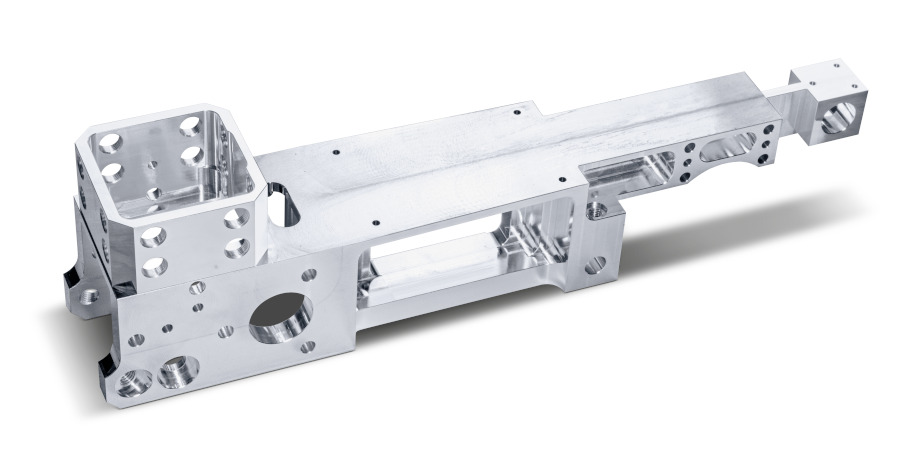

โดยทั่วไป ส่วนประกอบที่ซับซ้อนจะเป็นการผลิตตามคำสั่งซื้อจากลูกค้า ซึ่งเราจำเป็นต้องมีโซลูชันด้านการผลิตที่ทันสมัยในการแมชีนนิ่งส่วนประกอบเหล่านั้น โดยเฉพาะอย่างยิ่ง เครื่องแมชีนนิ่งแบบ 5 แกนที่ Voigt Systemtechnik ได้จัดซื้อจาก DMG MORI มาเป็นเวลาหลายปีแล้ว เครื่องแมชีนนิ่งเซ็นเตอร์แบบ 5 แกน หลากหลายขนาดมีบทบาทในการผลิตมาอย่างยาวนาน ไม่ว่าจะเป็น DMU 50 eVo linear, DMU 50s สองเครื่อง, DMU 70, DMU 100 และเครื่องจักร DMC หลากหลายชนิด นอกจากนี้ ยังมีเครื่องจักรอื่นๆ เช่น NLX 2000 เป็นต้น

เครื่อง DMU 40 ในการทดสอบเบต้า:

ชิ้นงานขนาดสูงสุด ø 500 × 445 มม. ในฐานขนาด < 5.1 ตร.ม.

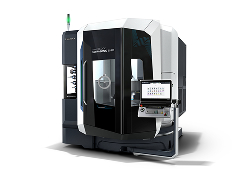

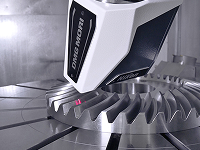

การให้ความสำคัญกับเทคโนโลยีแบบ 5 แกน และความสัมพันธ์อันดีรวมถึงความร่วมมือกับ DMG MORI ที่มีมาอย่างยาวนาน ส่งผลให้ปัจจุบันมีการติดตั้งเครื่องมือสำหรับแปรรูปโลหะสำหรับกระบวนการทดสอบเบต้าจาก DMG MORI เครื่อง DMU 40 ใหม่ได้รับการติดตั้งในปี 2022 ผู้ผลิตเครื่องมือสำหรับแปรรูปโลหะได้ออกแบบเครื่องกัดอเนกประสงค์ขนาดเล็กนี้มาเพื่อแนะนำให้ลูกค้ารู้จักกับการแมชีนนิ่งพร้อมกัน 5 แกนโดยใช้เทคโนโลยีเดียวกันกับ DMU 50 3rd Generation แม้จะมีขนาดเล็กกว่า DMU 50 และมีความกว้างของตัวเครื่องเพียงสองเมตร แต่ DMU 40 ก็สามารถเคลื่อนที่ได้ถึง 550 × 450 × 420 มม. สามารถแมชีนนิ่งได้พร้อมกัน 5 แกน สำหรับชิ้นงานขนาดสูงสุด ø 500 × 445 มม. และน้ำหนักสูงสุด 300 กก. ส่วนประกอบคุณภาพสูง เช่น แท่นเครื่องจักรชิ้นเดียวที่ทำจากเหล็กหล่อ รางแท่นแกน Y และ Z ที่ปรับให้เข้ากับรูปทรงเรขาคณิต และแกนหมุน speedMASTER จาก DMG MORI ทำให้มั่นใจได้ว่าจะสามารถแมชีนนิ่งชิ้นส่วนที่ซับซ้อนได้อย่างแม่นยำ

DMU 40:รุ่นเริ่มต้นสำหรับการแมชีนนิ่งพร้อมกัน 5 แกน

- การเคลื่อนที่ในแกน X/Y/Z: 550 / 450 / 420 มม.

- ความแข็งแกร่งเป็นเลิศเนื่องจากเป็นแท่นเครื่องจักรชิ้นเดียวทำจากเหล็กหล่อ

- มีความคล่องตัวสูงด้วยการเคลื่อนที่อย่างรวดเร็วสูงสุดถึง 30 เมตร/นาที

- มีโต๊ะที่รองรับการเคลื่อนที่ได้ 5 แกนในตัว โดยมีองศาการปรับหมุนที่กว้าง (-35° / +110°) และโต๊ะรับน้ำหนักได้สูงสุด 300 กก.

- มีความแม่นยำสูงเนื่องจากขับเคลื่อนโดยตรงในแกน X และแกน Y

- ฐานขนาด < 5.1 ตร.ม. (ไม่มีสายพานขนถ่ายเศษวัสดุ):

เป็นหนึ่งในเครื่องกัดอเนกประสงค์แบบ 5 แกนที่เล็กที่สุดในตลาด

การแมชีนนิ่งที่แม่นยำแบบ 5 แกนโดยมีความคลาดเคลื่อนไม่เกิน 5 μm

“เครื่องจักรที่ติดตั้งถูกออกแบบมาสำหรับแมชีนนิ่งอลูมิเนียมและสเตนเลสสตีลโดยเฉพาะ จึงเหมาะสมกับการผลิตของเรามากที่สุด” คุณ Michael Weyrauch ผู้จัดการกระบวนการของ Voigt Systemtechnik ซึ่งรับผิดชอบโปรเจ็กต์ที่เกี่ยวข้องกับ DMU 40 อธิบาย แกนหมุน speedMASTER ที่มีอัตราความเร็วอยู่ที่ 20,000 รอบต่อนาที ได้รับเลือกมาเพื่อวัตถุประสงค์นี้ “เครื่องนี้ได้รับการพิสูจน์แล้วว่ามีความน่าเชื่อถือสูงในการใช้งานกับเครื่องแมชีนนิ่งเซ็นเตอร์อื่นมาก่อน เราใช้เครื่องนี้ในการแมชีนนิ่งชิ้นงานที่ซับซ้อนอย่างมีประสิทธิผลและแม่นยำ โดยสามารถแมชีนนิ่งได้อย่างแม่นยำถึง 5 μm ภายใต้เงื่อนไขที่เหมาะสม ปัจจุบัน เราใช้เครื่องนี้ในการทำงานสองกะ อย่างไรก็ตาม ด้วยระบบการทำงานอัตโนมัติที่เหมาะสม มีความน่าเชื่อถือสูง และความเสถียรของขนาด ทำให้เครื่องนี้เหมาะกับการผลิตแบบไม่มีคนควบคุมในช่วงกะกลางคืน แน่นอนว่า ประเภทของชิ้นส่วนต้องมีความเหมาะสมด้วย” คุณ Michael Weyrauch กล่าวเพิ่มเติม

ประสิทธิภาพของ DMU 40 ได้รับการพิสูจน์อย่างชัดเจนแล้วในการทำงานหลายกะของเรา ความเสถียรและความแม่นยำของเครื่องทำให้เราสามารถแมชีนนิ่งได้อย่างแม่นยำถึง 5 μm

คุณ Jens Voigt

กรรมการผู้จัดการ

Voigt Systemtechnik GmbH

การผลิตที่ต่อเนื่องแบบอัตโนมัติสำหรับชิ้นส่วนขนาดเล็ก

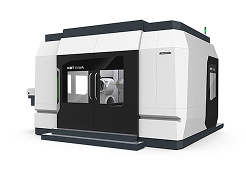

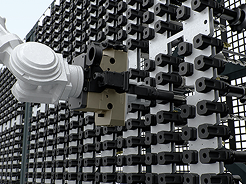

บริษัท Voigt Systemtechnik สามารถเพิ่มประสิทธิภาพการทำงานด้วยเครื่องแมชีนนิ่งเซ็นเตอร์แบบอัตโนมัติ รวมถึงในระหว่างกะกลางคืนที่ไม่มีคนควบคุม ตามที่คุณ Jens Voigt ได้กล่าวไว้: “เราใช้งาน MILLTAP 700s สามเครื่อง และ DMP 70 หนึ่งเครื่องสำหรับการผลิตขนาดกลางและขนาดใหญ่ นับตั้งแต่ปี 2016 โดยทั้งหมดนี้ใช้ระบบการจัดการชิ้นงาน WH 3 Cell” Voigt Systemtechnik ให้ความสำคัญกับการผลิตด้วยระบบอัตโนมัติเพื่อเพิ่มประสิทธิภาพการทำงานต่อไปในอนาคต: “ถ้าประเภทชิ้นส่วนเหมาะสมกับเครื่องจักร เราจะยังคงใช้งานระบบอัตโนมัติต่อไป โดยเราได้ทำการสั่งซื้อเครื่อง DMP 70 พร้อม WH 3 Cell แล้ว”

DMU 40 และ Robo2Go Milling

เมื่อพูดถึงปริมาณการผลิตที่น้อยลง บริษัท Voigt Systemtechnik ก็กำลังพิจารณาถึงการใช้ระบบอัตโนมัติเช่นกัน ในขั้นตอนต่อไป DMG MORI จะติดตั้ง DMU 40 อีกเครื่อง โดยครั้งนี้จะมาพร้อมกับ Robo2Go Milling “ระบบอัตโนมัติแบบควบคุมด้วยหุ่นยนต์ที่ใช้งานง่ายนี้มีแมกกาซีนเก็บชิ้นงานพร้อมกริดที่ยืดหยุ่น ทำให้เราสามารถปรับเปลี่ยนให้เหมาะสมกับชิ้นส่วนของเราได้” Robo2Go Milling มีความสามารถในการรับน้ำหนักอยู่ที่ 25 หรือ 35 กก. ขึ้นอยู่กับรุ่น

หมายเหตุ: ชื่อองค์กรและตำแหน่งเป็นข้อมูลปัจจุบัน ณ เวลาที่เผยแพร่

This content is for members only