初めての

5軸加工機導入Q&A

自社のワークで効果が出せるかわからない

複数面を加工するワークであれば、加工時間短縮、加工精度向上が期待できます。3軸から5軸に切り替えたことで、多くのお客様が生産性向上に成功しています。

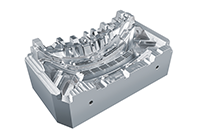

事例1:自動車(金型)

加工時間を30%以上削減

面品位向上

BEFORE

従来:2工程

約750H

AFTER

導入後:1工程

約480H

実現の秘訣

- 主軸を傾け、工具の最適面で加工

- ワークを傾け、工具突き出し量を削減

面品位が向上し、後工程の放電加工も不要に

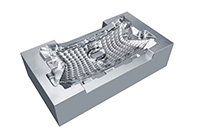

事例2:半導体製造装置部品(チャンバー)

加工時間を80%以上削減

BEFORE

従来:専用機3台

加工時間10H

AFTER

導入後:5軸加工機1台

加工時間1.5H

実現の秘訣

- ワンチャッキングによる5面加工

工程集約により加工時間を短縮

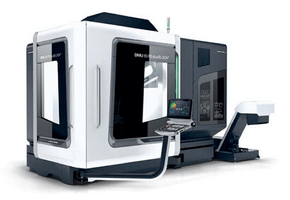

事例3:産業機械ボディ

加工時間を40%以上削減

BEFORE

従来:加工時間5H

AFTER

導入後:加工時間3H

実現の秘訣

- 安定したクランプが難しい鋳物も、ワンチャッキングで5面を加工

- リニアドライブにより高速・高精度加工

工程集約による段取り時間の削減

バックラッシゼロによるびびり抑制

5軸を使えばお客様の生産がどのように変わるか、

当社の5軸専門家がお客様の課題を解決します!