Press Release

Adaptive Coolant Flow

加工時の高圧クーラント流量を自動で最適化

省エネに貢献

DMG 森精機株式会社(以下、当社)は、切削加工時に使用する高圧クーラントの流量を自動で最適化する「Adaptive Coolant Flow(アダプティブクーラントフロー)」を開発しました。最適な流量でクーラントを吐出することで、工具寿命やワークの面品位を維持しつつ、過剰なクーラントの使用を抑えて消費電力や CO2 排出量を削減し、生産現場の GX(グリーン・トランスフォーメーション)を推進します。

近年、世界的なエネルギー価格の高騰により、生産に使用する電力コストも年々上昇しています。さらに、生産現場では、環境に配慮した生産体制の実現がますます重要となっています。当社では、工作機械の省エネルギー化に貢献する「GREEN MODE」機能の搭載など、環境に配慮した設計を進めてきましたが、工作機械で最も電力を消費するのはクーラント関連装置などの周辺機器です。このため、クーラント流量を最適に制御することが、消費電力および CO2 排出量の削減に大きく貢献します。

今回開発した Adaptive Coolant Flow は、加工時に使用する切削工具に合わせて高圧クーラントの流量を最適に調整するアプリケーションです。最適な流量を制御・算出するソフトウェアと、正確に流量を調整して吐出可能なクーラント装置のハードウェアから構成されます。従来は、高圧クーラント装置を用いて、最大圧力でできるだけ多くのクーラントを吐出しており、必要以上のクーラントを使用し、多くの電力を消費していました。

Adaptive Coolant Flow により、工具寿命とワークの面品位を維持しながら、高圧クーラントポンプの消費電力量を従来比 80%以上削減*1 が可能です。独自開発したクーラント装置には、当社の金属積層造形機「LASERTEC 30 SLM 」で製造した高圧配管部品を採用し、切削加工では困難な複雑形状を積層造形で実現しています。これにより圧力損失を低減したクーラントの流れの最適化を図るとともに、省スペース化を実現し、クーラントタンク上へのビルトイン搭載を可能にしました。また、各種センサを設置しており、クーラントの流量や圧力、濃度、温度といった数値をリアルタイムで検知して、ユーザーインタフェース ERGOline X with CELOS からモニタリングできます。

Adaptive Coolant Flow は消費電力や CO2 排出量の削減だけでなく、加工時のミスト発生量、クーラント蒸発量も削減可能なため、クーラントの消費量が抑制されます。その結果、クーラントの補充頻度が減り、オペレーターの作業負担を軽減できます。自動化システムによる夜間や休日の無人稼働の際もクーラント補給頻度を低減し、安定した生産に貢献します。

当社では、今後もより多くのお客様のニーズにお応えできるよう、より高機能で信頼性が高く、投資価値のある製品をご提供してまいります。

| 品名 | Adaptive Coolant Flow |

|---|---|

| 搭載可能機種*2 |

5軸加工機:

INH 63 / INH 80 横形マシニングセンタ: NHX 4000 4th Generation / NHX 5000 4th Generation / NHX 5500 4th Generation / NHX 6300 4th Generation / NHX 8000 4th Generation |

*1 実績例です。加工するワークや加工条件などの違いにより、記載のデータが得られない場合もあります。

*2 搭載可能機種は順次拡大予定です。

※DMG森精機、DMG MORI、マシニング・トランスフォーメーション、CELOS X、ERGOline は DMG 森精機の登録商標または商標です。

Adaptive Coolant Flow イメージ図

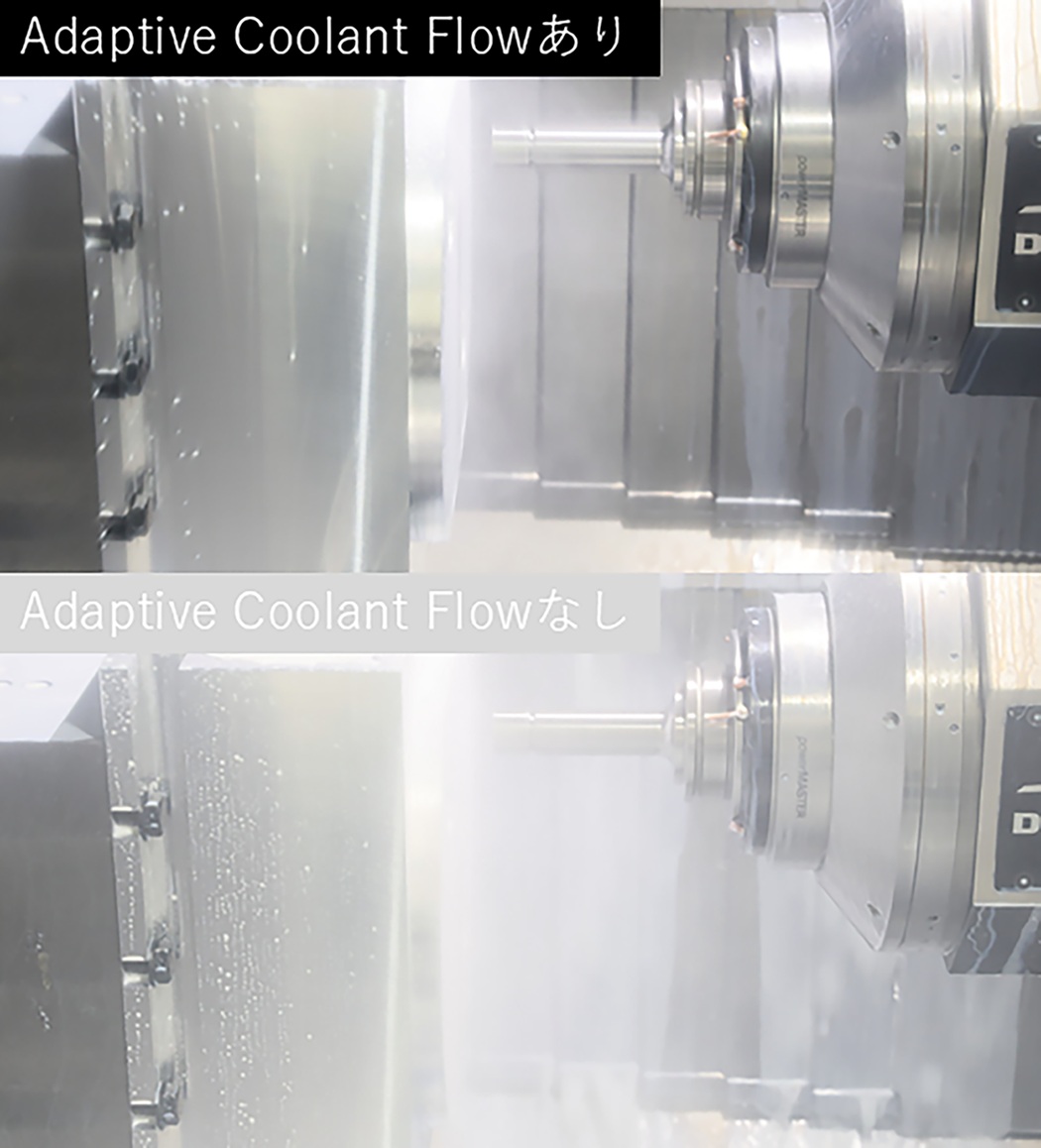

Adaptive Coolant Flow 使用時 / 非使用時 の高圧クーラント吐出の比較

以上