ニュース

工程集約と自動化を促進、MX を実現するターニングセンタ 「NLX 2500 2nd Generation」に心間1250仕様が登場

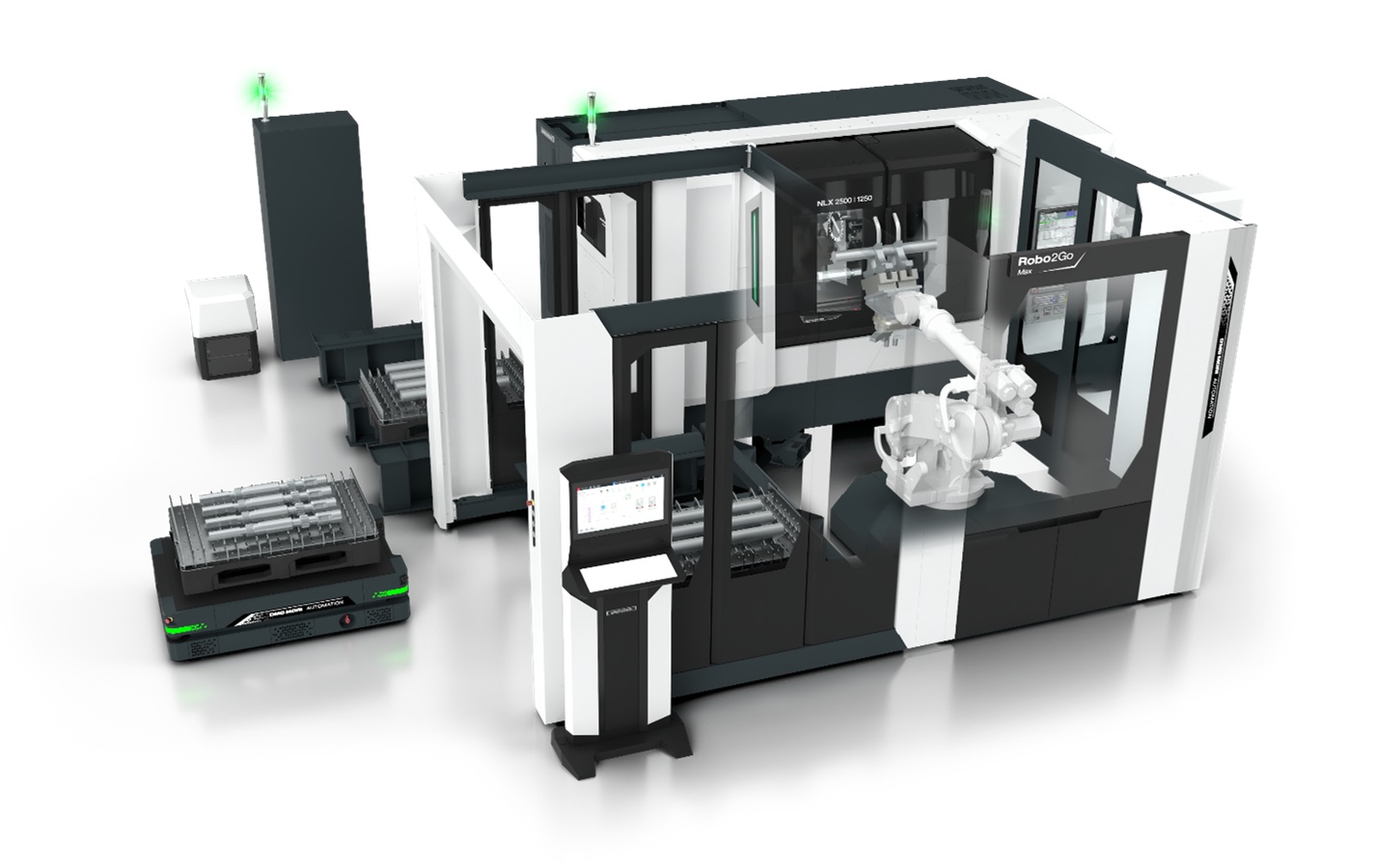

DMG 森精機株式会社(以下、当社)は、2024年9月に発売を開始したNLX 2500 | 700 2nd Generationに加え、心間1250仕様の「NLX 2500 | 1250 2nd Generation」を新たにラインアップに追加しました。これにより、シャフト系の長尺ワークの加工においても、高い加工精度と加工能力を兼ね備えたNLX 2500 2nd GenerationによるMX(マシニング・トランスフォーメーション)を実現できるようになりました。

NLX 2500 2nd Generationは、従来のNLX 2500 をお使いのお客様の声を反映し、最新技術を活用して

設計を最適化したことで、MXを実現する次世代のターニングセンタへと生まれ変わりました。従来機に比べ、

棒材作業能力はΦ105 mmへ、Y軸移動量は120 mmへと拡大したことに加え、切りくず除去量、並びに加工面精度で40 番マシニングセンタと同等のミーリング能力を備えたことにより、さまざまなワークの加工を工程集約することが可能です。

剛性と振動減衰性を追求したX / Y / Z 軸の摺動面案内構造により、長尺ワークの重切削加工でも安定した加工を実現します。出力を大幅に向上したBMT(ビルトインモータ・タレット)により、パワフルなミーリング能力と12,000 min-1のミーリング主軸の最高回転速度を両立しており、ハードミーリングや難削材加工、

スピード重視のアルミ加工などフレキシブルに対応可能です。

さらに、設計段階からデジタルツインを活用した構造の最適化や、グループ会社であるマグネスケール社製のMAP補正機能により、C軸の位置決め精度0.001°*1を実現し、マシニングセンタと同等レベルの真直、直角加工および輪郭追従性を達成しました。C軸の割り出し精度を大幅に改善したことで、主軸と回転工具の同期

精度を必要とするホビングやスカイビングなどのギヤ加工の精度も向上しました。また、機械の動力熱・加工熱・環境温度変化の三要素に対する最適設計により、一日中連続加工した場合でも、径方向の変位を7 µm以下*2に抑え、クラス最高レベルの安定した加工精度を実現します。

また、加工 3 悪*3の革新的なソリューションである洗浄システム内蔵の大容量クーラントタンク zero-sludgeCOOLANT *4やビルトインミストコレクタ zeroFOG*4も備えています。長時間の連続加工に必要な高圧

クーラントユニット*4やクーラント冷却装置*4、サイクロンフィルタなども1ヵ所に集約し、省スペース化を実現しました。

長尺ワークの安定した加工に不可欠な、振れ止め、心押し、右主軸のバリエーションも充実し、さらにワーク

質量115 kgまで対応可能なワークハンドリングシステムRobo2Go Maxでの自動化によって、従来は困難であった長尺・重量ワークも無人加工も可能となります。

なお、NLX 2500 | 1250 2nd Generation は、9月 22 日〜26 日にドイツのハノーバー国際見本市会場で開催される「EMO ハノーバー 2025」にて実機を出展いたします。当社 Web サイトにカタログ、およびEMO 2025 のデジタルツインショールームを公開しておりますので、ぜひご覧ください。*5

| 製品情報 | https://www.dmgmori.co.jp/products/machine/id=1399 |

|---|---|

| 映像 | https://www.dmgmori.co.jp/movie_library/movie/id=8397 |

| EMO 2025 デジタルツインショールーム | https://www.dmgmori.co.jp/sp/dtsr/emo-hannover-2025/ |

主な特長

- ①長尺ワークでも安定した切削を実現する機械構造

- 剛性、振動減衰性を追求したX / Y / Z 軸の摺動面案内構造をさらに改良、重切削にも対応する高剛性ベッド

- 高トルク・高出力な turnMASTER 主軸を左右両主軸で採用

- ②さまざまなワークの工程集約が可能

- 棒材作業能力がφ105 mm、Y軸移動量は120 mmへと従来機より拡大

- 進化した高出力、かつ高回転(12,000 min-1)のBMT(ビルトインモータ・タレット)により、 40 番マシニングセンタと同等のミーリング能力を実現 これによりハードミーリング加工や難削材加工、スピード重視のアルミ加工までフレキシブルに対応可能

- ③高精度

- 設計段階からデジタルツインを活用し構造を最適化

- マグネスケール社製のMAP補正により、C軸の位置決め精度0.001°を実現(保証値は0.003°) ミーリング加工時の輪郭追従性やX-C軸極座標補間精度が大幅改善

- ④高剛性かつ熱安定性に優れた設計

- 一日を通して加工した場合でも径方向の変位が7 µm以下と、クラス最高レベルの安定した加工精度を実現*2

- X / Y / Z 軸ボールねじ軸心冷却とダブルアンカーサポートにより、送り軸の冷却と剛性を強化

- 機体クーラント循環により、熱変位を抑制し長時間加工でも安定した精度を実現

- ⑤革新的な切りくず・クーラント・ミスト(加工 3 悪)へのソリューション

- 高圧クーラントユニット(可変圧力:最大10MPa)*4、クーラント冷却装置*4、サイクロンフィルタなどを コンパクトに集約した2層式クリーンクーラントタンクは据付面積を拡張させることなく、タンク容量の拡大を実現

- 加工時に発生するミストを効率的に捕集する zeroFOG*4

- ⑥使いやすさを追求

- 直感的な操作が可能なヒューマンマシンインタフェース ERGOline X with CELOS Xを搭載 移動可能なスライド式とすることで、段取り作業性を向上

- プログラム作成支援機能が充実したオペレーティングシステムMAPPS X、または SIEMENS社製SINUMERIK ONEを選択可能

- チャックの把握力を操作盤から指令できる NC-CLAMP を標準搭載

- チャックのストロークや圧力を操作画面上で設定・確認可能

- ワークのセット間違いを検知するため、多品種混流生産でも安心して使用可能

- 日々の作業やメンテナンスに必要な冷却装置や潤滑油、油圧フィルタなどの機器を背面に集中配置

- ⑦エネルギーと資源の効率的な利用

- SBT 認定*6 を取得し、サプライチェーン全体の CO2排出量削減の取り組みを実施

- 工程集約により従来工程と比べ消費電力を削減可能

- 徹底したクーラントと切りくず管理により、クーラントの寿命を延長 クーラント交換、タンク清掃作業の負担を軽減

当社は、今後もより多くのお客様ニーズにお応えできるよう、高機能で信頼性が高く、投資価値のある商品を市場へ投入してまいります。

| ターニングセンタ | |

| NLX 2500 | 1250 2nd Generation | |

| EV、航空、宇宙、半導体、産業機器など |

*1 保証値は0.003°(12 arcsec)です。

*2 8℃の環境温度変化に対する実験結果であり、保証値ではありません。

*3 切りくず、クーラント、ミストのこと。機器の安定した連続稼働と工場環境の改善を妨げる要因とされています。

*4 オプション

*5 カタログは Web 会員限定で公開しています。会員登録(無料)いただくと、限定コンテンツをご覧いただけます。

*6 Science Based Targets の略。パリ協定(世界の気温上昇を産業革命前より 2℃を十分に下回る水準に抑え、また 1.5℃に抑えることを目指すもの)が求める水準と整合した、5~15 年先を目標年として企業が設定する、温室効果ガス排出削減目標のことです。

※DMG 森精機、DMG MORI、NLX、マシニング・トランスフォーメーション、CELOS、ERGOline、BMT、マグネスケール、zero-sludge、zeroFOG、加工 3 悪、Robo2GoはDMG 森精機の登録商標または商標です。

NLX 2500 | 1250 2nd Generation

NLX 2500 | 1250 2nd Generation + Robo2Go Max + AMR 2000 イメージ

ERGOline X with CELOS Xの移動イメージ

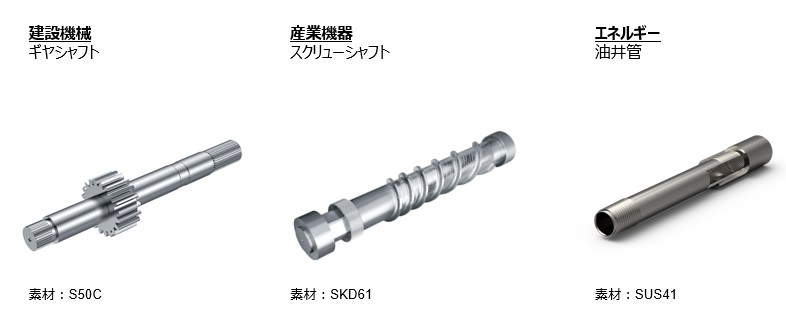

NLX 2500 | 1250 2nd Generation 加工ワーク事例

以上