Press Release

切削能力と動作速度の向上によりサイクルタイムを短縮

第4世代 横形マシニングセンタNHXシリーズ

DMG森精機株式会社(以下、当社)は、横形マシニングセンタNHXシリーズの第4世代となるNHX 4000 / 5000 4th Generation(以下、NHX 4th Generation)の販売を開始しました。 NHX 4th Generationは、主軸出力と送り速度を向上させることでサイクルタイムの短縮、 クーラント機能の集約とインバータ制御による消費電力の大幅削減、 そして先進的な切りくず処理によるメンテナンス時間短縮の三方面から、 従来機を上回る高速かつ安定した高精度加工と生産現場のコスト削減を実現します。

NHXシリーズは、高効率連続加工や量産加工に適した横形マシニングセンタとして、剛性と精度が求められる航空、宇宙、EV、半導体、建設機械、

金型などのさまざまな分野のお客様にご使用いただいております。

今回のNHX 4th Generationはより高効率な連続加工や量産加工において、高い生産性を実現する横形マシニングセンタへと進化しました。

高速主軸speedMASTERは400 V化に伴い、最大出力が従来機比で最大50%向上、早送り速度は70 m/minを達成し、サイクルタイムの短縮に貢献します。

また、生産の自動化を行う上で課題となる加工3悪(切りくず、クーラント、ミスト)に対して、当社独自のソリューションをご用意しています。

連続加工が可能になる立型大容量クーラントタンク zero-sludgeCOOLANT pro*1のような各ソリューションを搭載することで、

長時間の安定した無人生産の実現と、オペレーターの清掃作業やメンテナンス作業に費やす時間を短縮します。

大画面のタッチパネルと押しやすいハードウェアボタンを組み合わせたユーザ・インタフェースのERGOline X with CELOS Xを搭載し、

直感的かつ効率的な操作が可能です。CELOS Xは常に最新のアプリケーションを搭載可能なインタフェースで、生産現場のDXを推進します。

NHX 4th Generationはサイクルタイムの短縮により生産全体の効率が上がることで、環境性能に優れた製品です。

クーラントポンプの集約、インバータやバルブ制御により周辺機器の消費電力も低減しました。

例として、従来機のNHX 5000 3rd Generationで1日32個製造していたコントロールバルブの加工をNHX 5000 4th Generationに置き換えることで、

機械稼働率が約10%向上し、消費電力やCO2排出量を 約30%削減*2できます。つまり、年間で約2,078 kgのCO2排出量を削減することができます。

このように最新の横形マシニングセンタNHX 4th Generationをご活用いただくことで、長時間の安定生産とサステナブルな生産の実現に貢献することができます。

また、NHX 5500 / 6300 / 8000 4th Generationについても順次販売予定です。

その他、製品の詳細情報については、当社Webサイトに公開の映像やカタログをご覧ください。*3

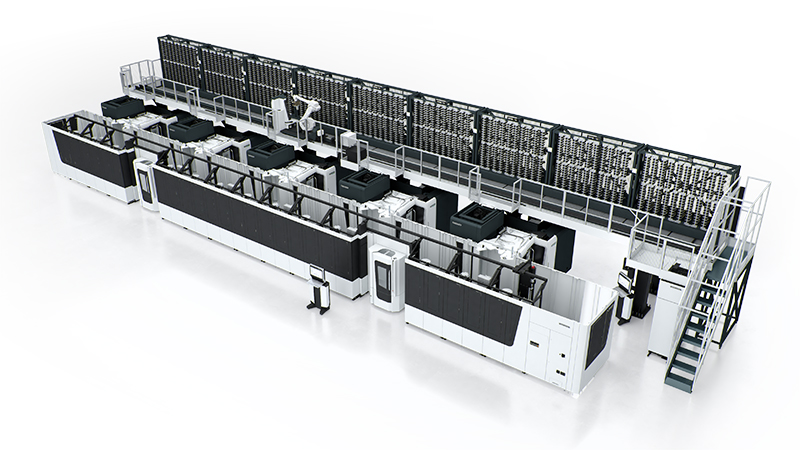

また9月22日~26日にドイツのハノーバー国際見本市会場で開催される「EMO ハノーバー 2025」当社ブースにて、

NHX 5000 4th Generationと自動化ソリューションRPSシステムを組み合わせて展示します。

- 映像 : https://www.dmgmori.co.jp/movie_library/movie/id=3809

- カタログ : https://www.dmgmori.co.jp/download/catalog/detail/id=3446

- 主なベネフィットと特長

①機械性能の向上により、サイクルタイムを従来機比最大15%短縮*4

- 高速・高トルク主軸のspeedMASTERを400 V化したことで主軸出力を最大50%向上

主軸最高回転速度20,000 min-1を標準搭載

アルミニウムの高速加工において切削除去量が50%増加*4 - X / Y / Z軸の早送り速度を60 m/minから70 m/minに高速化

最適加速度制御により、短い距離の加工でも非切削時間の短縮が可能 - CELOS Chatter Control*1によって加工時のびびりを自動で検知し、ワンタッチ操作により加工条件をNCプログラムへ反映可能

②オペレーターにとっての使いやすさを追求したデザインと機能

- 旋回式機構を持つヒューマンマシンインタフェース ERGOline Xを採用し、操作性と主軸やワークへの接近性が向上

- スムーズかつ高速に工具を割り出す60本仕様のリングマガジンを標準搭載

リング式とチェーン式、ラック式の3種類を用意しており、最大300本まで収納可能 - 工具段取りに必要な全ての操作が可能なマガジン操作パネルを標準搭載

③豊富な自動化ソリューション*1により、お客様の生産工程に合わせた自動化が可能

- 多様化する生産課題に柔軟に対応できる、さまざまなパレットハンドリングシステム

- RPS(ロータリパレットストレージ)システム

省スペースと段取りの作業性を兼ね備えた単位面積あたりのパレット数が最も多いシステム - CPP(コンパクトパレットプール)システム

必要なパレット枚数に応じて、8つのパッケージからお客様のニーズに最適な仕様を選択いただける導入しやすいシステム - LPP(リニアパレットプール)システム

立体タイプのパレット棚など、システム構築を自在にカスタマイズでき、お客様の生産性と稼働率を最も向上させるシステム

- RPS(ロータリパレットストレージ)システム

- MATRIS :

規格化された周辺機器により、ご要望の仕様にカスタマイズ可能なロボットシステム - CTS(セントラルツールストレージ):

システム全体の加工計画・工具管理と連携した工具搬送が可能な大容量工具管理システム

④オペレーターによる清掃時間の短縮やメンテナンス作業の負荷を軽減

- 加工3悪(切りくず、クーラント、ミスト)に対する各ソリューションを搭載

- 機内ステンレスカバーを標準搭載し、機内の切りくず堆積を防止

機内天井に設置された2軸駆動のモータ駆動ノズル*1により、機内全体の洗浄も可能

さらにAIを活用し切りくずの堆積状況に合わせた効率的な洗浄が可能なAIチップリムーバル*1を搭載することで、 チップコンベヤの搬送能力を従来機の3倍に向上させ、大量の切りくずをスムーズに機外へ排出可能 - クーラントタンク内の撹拌により微細なスラッジを高精度フィルタで回収するzero-sludgeCOOLANTを標準搭載。 また、長時間の連続稼働を実現する立型大容量クーラントタンクzero-sludgeCOOLANT pro*1も搭載可能

- 加工時に発生するミストを効率的に捕集するzeroFOG*1

- 機内ステンレスカバーを標準搭載し、機内の切りくず堆積を防止

- メンテナンス機器類を機械前面に集中配置することでオペレーターの作業負荷を軽減

⑤消費電力やCO2排出量を30%削減*4

- 高効率大型ポンプ1個に集約し、吐出用途に応じたインバータ制御を行うことで省エネを実現

- 自社開発の高効率トランスや不要な電力を抑えるGREENmodeでサステナブルな生産に貢献

- SBT 認定*5を取得し、サプライチェーン全体のCO2排出量削減の取り組みを実施

当社は、今後もより多くのお客様ニーズにお応えできるよう、高機能で信頼性が高く、投資価値のある商品を市場へ投入してまいります。

| 品名 | NHX 4000 4th Generation, NHX 5000 4th Generation |

|---|---|

| 販売先・市場 | 航空、宇宙、EV、半導体、建設機械、金型、精密機械など |

*1 オプション

*2 消費電力とCO2排出量の比較データは、社内調査および実績に基づきます。CO2排出量は基礎排出係数を0.451 (kg-CO2/kWh)で計算しています。

生産内容等の違いにより、同様のデータが得られない場合があります。

*3 カタログはWeb会員限定で公開しています。会員登録(無料)いただくと、限定コンテンツをご覧いただけます。

*4 NHX 5000 3rd GenerationとNHX 5000 4th Generationを比較検証した実績例です。切削条件や測定時の環境条件などの違いにより、本データが得られない場合もあります。

*5 Science Based Targetsの略。パリ協定(世界の気温上昇を産業革命前より2℃を十分に下回る水準に抑え、

また1.5℃に抑えることを目指すもの)が求める水準と整合した、5年~15年先を目標年として企業が設定する、温室効果ガス排出削減目標のこと。

※DMG森精機、DMG MORI、NHX、speedMASTER、ERGOline、CELOS、RPS、MATRIS、加工3悪、AIチップリムーバル、zero-slugde、zeroFOGはDMG森精機の登録商標または商標です。

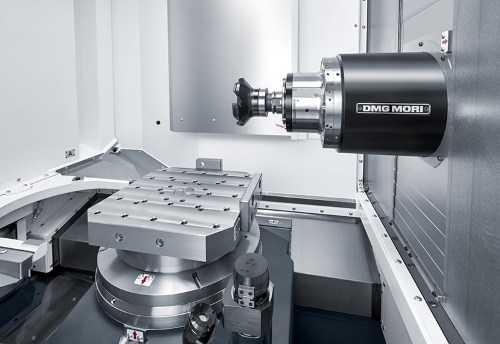

NHX 4000 / 5000 4th Generation 外観

加工機内の様子

自動化ソリューション LPPシステムおよびCTSとの連結イメージ

以上